Вопрос №38 — Какая есть технология по переработке рыбных отходов?

Решил изменить сферу деятельности. Слышал, что рыбные отходы можно использовать по назначению. Подскажите, пожалуйста, технологию переработки такого сырья.

Ответ нашего эксперта:

Многие предприятия рыбопромышленной отрасли сталкиваются с проблемой утилизации рыбных отходов. Рациональное использование водных ресурсов – это путь к решению экологических, экономических, продовольственных задач.

Рыбные отходы содержат огромное количество полезных веществ:

- витаминов;

- микроэлементов;

- углеводов;

- азотистых соединений;

- белка.

Они могут стать ценным сырьем для получения новой продукции. Состав материала зависит от ряда факторов, включая разновидность рыбы, сезон отлова, качество сырья.

Что можно перерабатывать

Переработке рыбных отходов подвергаются:

- головы;

- оставшиеся от филе ткани, кожа;

- кости;

- хрящи;

- плавники;

- внутренние органы.

Из продуктов, подлежащих утилизации, можно получить рыбную муку, жир, кормовой белок. Это довольно прибыльное дело, требующее использования передовых технологий. Традиционная схема переработки включает в себя такие этапы производства:

- транспортировка;

- загрузка, разгрузка;

- взвешивание;

- сортировка, очистка, удаление не ценных компонентов;

- измельчение;

- нагревание до определенной температуры;

- прессование;

- сепарация;

- формирование продукта, упаковка.

Отходы рыбоконсервных комбинатов

Необходимое оборудование

Чтобы переработать отходы рыбного промысла, потребуется специальное оборудование. Есть рыбомучные производственные линии, жировые линии, выпарные установки. Они могут функционировать автономно или объединяться в общий комплекс. Технология требует применения таких основных элементов:

- установка для подачи сырья;

- измельчительное устройство;

- реактор-гидроизолятор;

- прокачивающее насосное оборудование;

- горизонтальная шнековая центрифуга;

- жировой сепаратор;

- сушилка с компрессором.

Современное оборудование позволяет перерабатывать любые виды рыб, увеличивать производительность, улучшать качество продукции, уменьшать затраты на энергопотребление, ремонтные работы и другие факторы, добиваться полной автоматизации процессов производства. В некоторых установках можно менять настройки и задавать необходимые параметры, в зависимости от состава и количества сырья.

Видео: Линия рыбомучная

Источник: https://promzn.ru/voprosy-otvety/tehnologiya-po-pererabotke-rybnyh-othodov.html

Комплексная переработка отходов рыбоперерабатывающих производств: обзор

Неполноценное использование отходов рыбоперерабатывающих производств является распространенной проблемой рыбной отрасли. Ежедневно в процессе переработки рыбных ресурсов производятся тонны отходов при производстве рыбного филе, фаршей, консервов и других видов рыбной продукции.

Самой распространенной технологией для переработки отходов до сих пор остается производство кормовой рыбной муки, в то время, как большая часть отходов оказывается на свалках промышленного мусора [9].

Необходимость решения проблемы комплексного использования водных ресурсов очевидна, это не только снизит затраты на производство традиционных видов рыбной продукции, но и позволит заметно расширить ассортимент.

В последних работах по проблеме недоиспользования водных ресурсов, отходами принято называть конечный продукт, который не имеет дальнейшего использования. Всё то, что подлежит дальнейшей переработке, является сырьем. [8].

Состав такого сырья варьируется в зависимости от вида рыбы, из которого оно произведено, сезона и других факторов. В качестве сырья могут служить рыбные головы, части тканей рыбы, отделенные в ходе филетирования, кости, кожа, внутренние органы рыб.

Головы и кости достаточно целесообразно перерабатывать по имеющейся технологии производства рыбной муки, в то время, как мягкие ткани и внутренние органы, содержащие ценные липидную и белковую фракции, остаются крайне недоиспользованными.

Для эффективного использования сырья, фракции необходимо разделить, причем максимально сохраняя качество и выход обоих. В данном обзоре остановимся подробнее на этих недоиспользуемых элементах сырья, их составе и способах утилизации.

Традиционной технологией переработки отходов рыбоперерабатывающих производств с целью получения рыбного жира является переработка с использованием измельчения, нагревания, прессования и сепарации отделившегося рыбного жира. [4].

В целях комплексной переработки рыбных отходов, содержащих и белковую и липидную фракции, необходимо использовать технологию, позволяющую разделить и утилизировать обе фракции. Традиционный вид обработки сырья в данном случае вызывает ряд нежелательных последствий вследствие легкой окисляемости и нестабильности жировой фракции и небольшого выхода белковой фракции.

Для эффективной переработки сырья, содержащего как белковую так и липидную фракции применяется гидролиз, который позволяет получить на выходе как рыбный жир так и рыбный белковый гидролизат (РБГ).

Существуют два пути проведения гидролиза – химический и ферментативный, но из-за сравнительной опасности проведения химического гидролиза, в связи с применением опасных реагентов и небережного отношения к сырью, предпочтительной является технология ферментативного гидролиза. [2].

Технология комплексной переработки сырья включает в себя ферментативный гидролиз в диапазоне температур от 40 до 60 градусов Цельсия, инактивацию ферментов при 90 градусах Цельсия и последующую сепарацию. Но, основным недостатком этой технологии является приоритетное получение качественного РБГ, нежели рыбного жира, т.к.

в ходе процесса гидролиза жировая фракция окисляется за счет присутствия фермента липазы и качество готового рыбного жира ухудшается.

С целью получения обеих фракций с высокими качественными показателями используется комбинированный метод переработки, включающий нагревание сырья до 70-90 градусов Цельсия с целью получения рыбного жира высокого качества, его отделения и дальнейшей переработки оставшегося сырья методом ферментативного гидролиза, описанным выше. Таким образом, данная технология позволяет получать высококачественный рыбный жир с низкими перекисным и кислотными числами, рыбный жир более низкого качества и высокий выход РБГ, что подразумевает комплексную переработку сырья и утилизацию готовой продукции. Здесь имеет место заметить, что качество получаемых фракций зависит не только от условий переработки сырья, но и от качества сырья перед началом переработки, поэтому важно получать на переработку сырье максимально свежим.

Технология ферментативного гидролиза требует дальнейшего изучения, потому как такие ее элементы, как, например, степень измельчения сырья, температура процесса, выбор ферментного препарата, продолжительность процесса и прочие должны быть изучены и их влияние на выход готовых фракций и их свойства должны быть установлены.

Дальнейшее использование получаемого рыбного жира зависит от его органолептических, физических и химических показателей, таких как запах, вкус, цвет, прозрачность, кислотное и перекисное числа, массовая доля влаги и неомыляемых веществ, и других, и предполагает широкий спектр утилизации от применения в качестве технического рыбного жира до внедрения в пищевой рацион в качестве биологически-активной добавки.

РБГ – это продукты с большим содержанием свободных аминокислот и низших пептидов, обладающие хорошими функциональными и питательными свойствами. В последние годы производятся работы по изучению биоактивных свойств РБГ [6].

Основными направлениями изучения рыбных белковых гидролизатов являются органолептические и функциональные свойства, в большой степени, обусловленные молекулярным размером пептидов.

Рыбные белковые гидролизаты широко используются в медицине, микробиологии, пищевой и комбикормовой промышленности.

Механизм получения концентратов и изолятов рыбного белка основан на аналогичных принципах.

В настоящее время разработано несколько способов получения изолята рыбного белка. Основные из них: экстракция и осаждение белка раствором солей, метод pH-сдвига.

Преимущества применения для экстракции белка и его осаждения разбавленных растворов щелочей и кислот обусловлены рядом причин, в числе которых уменьшение расхода реагентов для изменения pH по сравнению с осаждением белка раствором солей и снижение затрат на переработку стоков и регенерацию воды за счет метода нейтрализации сточных вод [3].

Также для большинства белков характерны минимальная растворимость при изоэлектрической точке и увеличение растворимости при удалении от неё. Следовательно, метод pH-сдвига можно использовать для экстракции альбуминов, глобулинов и глютелинов, что обеспечивает больший выход и меньшее фракционирование при растворении, чем солевые растворы [5].

Технологические процессы производства концентратов и изолятов белка состоят из сравнительно небольшого числа операций.

Обычно они включают механическое измельчение и очистку исходного сырья, экстракцию из него целевых и антипитательных веществ, солюбилизацию белка, очистку белкового раствора, концентрирование или осаждение белка, регулирование его функциональных свойств, сушку или замораживание, или дальнейшее использование для получения продуктов питания.

Изоляты белка, полученные с помощью добавления кислоты или щёлочи, отличаются по ряду характеристик.

Так солюбилизация при высоком значении pH даёт лучшие показатели по степени белизны, прочности геля и стойкости к окислению протеина.

Гемопротеины денатурируют и соосаждаются, что делает полученный изолят менее стабильным и более тёмным. Тем не менее, кислотный метод обычно обеспечивает больший выход белка [7].

Основными направлениями на пути создания и оптимизации технологий изготовления изолята рыбного белка являются: выбор сырья, наиболее приемлемого для его изготовления, подготовка фарша с наиболее приемлемыми показателями, определение значений технологических параметров, обеспечивающих максимальный выход и качество изолята рыбного белка, максимальная расшифровка механизмов формирования основных свойств изолята и на их базе создание моделируемых процессов и управляемых технологий.

Изоляты рыбного белка обладают многими ценными функциональными свойствами: растворимостью в воде, эмульгирующей, пенообразующей, связующей способностями и другими.

Именно они позволяют использовать ИРБ в процессе изготовления широкого диапазона пищевых продуктов.

ИРБ может быть использован в качестве ингредиента для производства обогащённых и готовых к употреблению продуктов на основе рыбного фарша или сурими.

Рыбные белковые концентраты (РБК) – продукты, получаемые в процессе гидролиза, прерванного на начальной стадии образования концентрированного пептидного раствора, химическим, физико-химическим, биохимическим и комбинированным способами.

К используемым промышленностью способам получения белковых препаратов из мелких пелагических рыб путем обработки их органическими растворителями относятся такие, как применяемый в Норвегии способ приготовления РБК путем однократной экстракции рыбной муки изопропанолом и применяемый в Японии и Перу способ приготовления маринбифа.

Этим способам свойственны существенные недостатки. Основные недостатки норвежского способа приготовления РБК – недостаточная очистка препарата от жира и утрата белком ряда функциональных свойств. Недостатком японского способа приготовления маринбифа является низкий выход продукта и, вследствие этого, высокая его себестоимость.

В частности в Перу, где маринбиф выпускается в качестве белковой основы для кулинарных формованных изделий, его стоимость превышает стоимость говядины.

Недостатки применения органических растворителей для осаждения белка обусловлены в первую очередь тем, что на этот процесс влияют присутствие солей и рН. Соли же могут поступать из исходного сырья при его экстракции водными растворами.

Также эти осадители способны вызывать денатурацию белка, понижая растворимость и другие функциональные свойства белка.

Также белковые концентраты, полученные этим способом, плохо набухают в воде, не проявляют эмульгирующей и пенообразующей способности, поэтому применение их в качестве структурообразователей затруднительно [1].

При ферментативном способе производства РБК применяют ферменты, которые, гидролизуя белки тканей рыбы, повышают их растворимость, а также способствуют более легкому и полному отделению липидов. При этом способе используются собственные ферментные системы рыб, а также ферменты, вырабатываемые организмами животных или микроорганизмами.

Большинство технологий производства рыбных белковых концентратов имеют недостатки: использование дорогостоящих экстрагентов (для удаления жира), применение технологических процессов с высокими температурами, давлением.

Некоторые из них приводят к потере ценных биологически активных компонентов – эссенциальных липидов, витаминов, минеральных веществ.

Огромное количество отходов рыбоперерабатывающих производств – потенциального сырья оказывается на свалках из-за некомплексного подхода к утилизации рыбных ресурсов.

Для эффективной переработки рыбных запасов необходимо обеспечить технологию, которая позволит получать отходы от рыбного производства свежими, обеспечить как высокое качество, так и высокий выход готовой продукции из данного вида сырья, и ее эффективную утилизацию.

Для эффективной утилизации продукции из отходов рыбной отрасли необходимо детально изучить ее свойства и разработать соответствующую документацию для возможности внедрения технологии в массовое производство.

Литература

-

Богданов В.Д., Сафронова Т.М. Структурообразователи и рыбные композиции. М.: ВНИРО, 1993. – 172 с.

-

Максимова Е.М. Разработка технологии утилизации белковых отходов методом ферментативного гидролиза.- Вестник МГТУ, том 9, N 5, 2006.- стр. 875-879

-

Choi Y.J., Lin T.M., Tomlinson K. and Park J.W. 2007. Effect of salt concentration and temperature of storage water on the physicochemical properties of fish proteins. Elsevier LWT.

-

FAO (1986) The production of fish meal and oil. FAO Fisheries Technical Paper.

-

Hultin HO, Kristinsson HG, Lanier Tyre C and Park JW. 2005. Process for Recovery of Functional Proteins by PH-shifts. In Park, Surimi and surimi seafood, Boca Raton; Taylor and Francis Group. 107-139.

-

Kim S.-K. And Mendis, E. (2006). Bioactive compounds from marine processing by-products- a review. Food Research Internetional, 39, 383-393

-

Kristinsson HG and Liang Y. 2006. Effect of pH-shift Processing and Surimi Processing of Atlantic croaker (Micropogonias undulates) Muscle Proteins. Journal of Food Science. 71(5), C304-312.

-

Rustad T. (2003). Utilisation of marine by-products. Electronic Journal of Environmental, Agricultural and Food Chemistry, 2, 458-463

-

Thorkelsson G, Sigurgisladottir S, Geirsdottir M, Jóhannsson R, Guérard F, Chabeaud A, Bourseau P, Vandanjon L, Jaouen P, Chaplain-Derouiniot M, Fouchereau-Peron M, Martinez-Alvarez O,Le Gal Y, Ravallec-Ple R, Picot L, Berge JP, Delannoy C, Jakobsen G, Johansson I, Batista I and Pires C. 2008. Mild Processing Techniques and Development of Functional Marine Protein and Peptide Ingredients. in Børresen, Improving seafood products for the consumer, Woodhead Publishing Limited.

Источник: https://moluch.ru/archive/44/5355/

Вопрос на миллион: переработка рыбных отходов – прибыль или убытки?

05 декабря 2018 года

Реализация программы инвестквот повысила актуальность вопроса переработки рыбных отходов (ПРО) на предприятиях отрасли. Для большинства действующих заводов эта тема также находится в разряде насущных проблем, давно требующих решения.

В чем особенности и сложности организации процесса утилизации отходов рыбопереработки на отечественных предприятиях и есть ли способ превратить миллион связанных с этим проблем в доходы для предприятия, мы попросили рассказать руководителя направления ПРО компании «Технологическое оборудование» Вадима Бахтина.

Особенности дальневосточной ПРО

Переработка рыбных отходов на Дальнем Востоке России имеет свои особенности.

Во-первых, это небольшой размер предприятий, как правило расположенных непосредственно в районах промысла на побережье или неподалеку от лососевых рек. От размера производства напрямую зависят объем переработки отходов и, соответственно, требуемые технологические мощности.

Вместе с тем представители одной из очень известных западных компаний – лидеров в отрасли – на вопрос о том, почему у них в настоящее время в линейке оборудования для переработки рыбных отходов отсутствуют установки небольшой производительности, особенно востребованной на Дальнем Востоке России, ответили, что «экономика ПРО начинается с 80-100 тонн сырья (отходов) в сутки».

Во-вторых, это удаленность предприятий. Как следствие этого дорогой инженерный ресурс (электричество, топливо, вода); сложности с ремонтом оборудования и доставкой запасных частей. Все это требует повышенной надежности всех механизмов на производстве.

Кроме того, удаленность предприятий друг от друга создает сложности со сбором отходов (интеграцией) в случае их переработки в одном месте. Из-за этого фактически отсутствует кооперация в вопросе переработки рыбных отходов.

В-третьих, нельзя не учитывать и такую актуальную для всех отдаленных регионов России тему, как отсутствие квалифицированных специалистов.

Процесс ПРО

Сам процесс переработки рыбных отходов стандартный и включает в себя несколько этапов. Для начала сырье необходимо нагреть. И здесь возникает первая экономическая проблема: расход на нагрев, на топливо является самым существенным.

После нагрева сырье разделяют на жир, клеевую воду и сухие вещества, которые высушивают для получения муки. Процесс высушивания также весьма энергозатратен.

Как нагрев, так и разделение могут производиться с использованием различных технических подходов и устройств. Их выбор зависит от имеющегося сырья – постное оно или жирное, и выбора конечного продукта: качественная мука или жир.

К сожалению, задача получения высококачественного жира и высококачественной муки одновременно очень сложна. Ее достижение возможно при наличии на предприятии правильно выстроенной технологии и высококвалифицированного технолога.

Экономика процесса ПРО требует получения товара, который мог бы продаваться и окупать затраты на переработку рыбных отходов.

Несмотря на всю сложность, финансовые вложения в ПРО, безусловно, имеют смысл, поскольку рынок все острее нуждается в дополнительном источнике белка, необходимого ни больше ни меньше для поддержания жизни.

О чем стоит помнить?

Для того чтобы определиться с продуктом, который мы хотим получить на выходе, необходимо подумать о том, какое сырье и как будет подаваться на переработку.

Отходы рыбоперерабатывающего производства, из которых можно получать дополнительную продукцию, составляют до 30% от объема входящего сырья. На каждом предприятии свой набор отходов, которые имеют свои особенности.

Для производства муки хороша белая постная рыба, для производства жира – жирная рыба (лосось).

Из отходов, которые одним потоком буквально со всего завода будут выливаться в РМУ, ничего качественнее технического жира и низкосортной муки сделать не получится. Как ни старайся.

Для изготовления качественного продукта требуется раздельная подача сырья (отходов рыбопереработки). К примеру, если стоит задача получить высококачественный жир из лососевых видов рыб, то возникает необходимость отдельной подачи на РМУ свежих, чистых рыбных голов. Переработка внутренностей, шкуры, костей будет производиться в этом случае отдельно и не на основной линии.

Острая проблема – удаление из сырья различных примесей (мусора), таких как крючки, камни, ножи, перчатки, тряпки и т.п.

Зачастую даже самые современные образцы зарубежной техники ПРО не способны полностью решить эту проблему. В результате из-за мусора страдает не только качество продукта, но и само дорогостоящее оборудование.

Российская производственная практика показывает, что одного лишь металлоуловителя на приеме сырья недостаточно.

При выстраивании технологии ПРО вопрос подачи отходов рыбопереработки играет очень важную роль, к тому же сырье должно подаваться на переработку непрерывным потоком и быть свежим, непередержанным.

Важно осознавать и тот факт, что утилизация отходов рыбопереработки в свою очередь также дает отходы – это выбросы дурно пахнущих газов, клеевая вода, которую нельзя так просто отправлять в окружающую среду. А значит, требуются дополнительные устройства, такие как скрубберы, выпарные станции или станции биоочистки, которыми дополняют более совершенные технологические линии переработки рыбных отходов.

Кому доверить?

О чем еще необходимо задуматься при организации качественной переработки отходов на своем предприятии – так это о том, кто будет эксплуатировать это современное оборудование.

К сожалению, кадровый голод в отрасли сегодня настолько велик, что найти хорошего, опытного оператора РМУ или технолога очень непросто.

И хорошо, если нехватка опыта работника будет компенсироваться качеством самого оборудования, которое «простит» определенные погрешности в технологии переработки и все равно выдаст качественный продукт на выходе.

После определения количества и качества сырья (отходов основного производства) и желаемого продукта переработки (жир или мука), любое решение обязательно потребует предварительного проектирования всей технологической цепочки производства, в идеале – от этапа приемки улова на переработку до утилизации вторичных отходов самой линии ПРО.

Проектирование позволяет учесть индивидуальные условия, в которых работает тот или иной завод; выполнить инженерную проработку и привязку оборудования к конкретному производству (ни один изготовитель не продает свою технику в комплекте с инженерной обвязкой). Выработать грамотное решение вопросов подачи инженерных сред (воды, пара, электричества). В итоге вы получите серьезный проект, который не ограничится лишь стоимостью основных узлов комплекса ПРО.

Решение найдется всегда!

В современном мире вопросы экологии и продовольственной безопасности приобретают все большую актуальность.

Их игнорирование может вылиться в большие штрафы из-за несоблюдения требований природоохранного законодательства или производственные потери.

В то же время экологический подход может стать источником дополнительной прибыли и конкурентного преимущества на рынке. Например, переработка клеевой воды увеличивает выход рыбной муки до 5%.

По словам представителя компании «Технологическое оборудование», понимание всей сложности переработки рыбных отходов не должно останавливать рыбопромышленников.

У российских инженеров сегодня есть опыт по проектированию полноценных комплексов ПРО и решения, которые позволяют оптимизировать затраты заказчика; в их техническом арсенале – лучшие образцы от мировых производителей оборудования и собственные наработки.

В частности, специалисты компании «Технологическое оборудование» за 20 лет работы в отрасли изучили и проработали технологию производства рыбной муки и рыбьего жира на различном оборудовании и в разной его комплектации.

Разработана уникальная технология, позволяющая получить качественную муку и жир из лососевых видов рыб, которые отличаются повышенной жирностью, что является проблемой для многих зарубежных производителей оборудования.

Ежегодно предприятие проектирует, модернизирует и строит от 4 до 8 рыбоперерабатывающих заводов. Современные решения вопросов переработки рыбных отходов вошли и в проекты береговых предприятий под инвестквоты, которые разрабатывали инженеры «Технологического оборудования».

И все-таки: возможно ли на практике превратить «отходы в доходы»?

Ясно, что чем больше завод и объемы производства, тем быстрее способны окупиться первоначальные вложения в реализуемую переработку. При желании, по словам Вадима Бахтина, можно делать ставку и на выпуск продукции высшего качества из рыбного жира, например, капсулированного жира. Это требует хорошо выстроенной технологии, но на выходе в разы повышает прибыль производителя.

Несколько сложнее сегодня организовать полноценную переработку рыбных отходов на небольших предприятиях и сделать ее при этом самоокупаемой.

Однако отечественные инженеры уже занимаются восполнением пробела, образовавшегося на российском рынке в нише 5 и 10-тонных РМУ.

Растет интерес к альтернативным вариантам переработки отходов (например, с применением ферментов), которые также планируется внедрять на производствах.

Качественная и эффективная переработка рыбных отходов может быть налажена в том числе на уже действующих предприятиях. В этом случае не стоит делать ставку лишь на возможности новой рыбомучной установки или замену отдельных узлов существующей РМУ. Правильнее будет доверить отладку всего технологического процесса от подачи сырья до получения продукта специалистам.

Совет от эксперта:

Если вы принимаете решение об организации на производстве полноценной переработки рыбных отходов, рекомендуем сделать следующие шаги:

1. Провести анализ сырья – его качества и количества.2. Выбрать продукт производства.3. Выбрать технологию.4. Выбрать оборудование.5. Организовать логистику, связь ПРО с основной технологией производства.6.

Провести монтаж и пусконаладку с привлечением профессионалов.7. Обеспечить наличие (обучение) персонала для работы с новым оборудованием.8.

И, конечно, не забудьте изучить и обеспечить рынок сбыта будущей продукции.

ООО «Технологическое оборудование»г. Владивосток,пр-т 100 лет Владивостоку, 159е, стр. 4+7 (423) 231-92-67

www.dvtechno.com

www.dvtechnotrade.com

Журнал «Fishnews – Новости рыболовства»

Декабрь 2018 г.

На правах рекламы

Источник: https://fishnews.ru/rubric/krupnyim-planom/11231

Экструзионная переработка рыбных отходов на корм животным

УДК 631.363

ЭКСТРУЗИОННАЯ ПЕРЕРАБОТКА РЫБНЫХ ОТХОДОВ

НА КОРМ ЖИВОТНЫМ

В.В. Новиков, кандидат технических наук, профессор И.Л. Орсик, соискатель А.С. Грецов, аспирант

ФГБОУ ВПО «Самарская государственная сельскохозяйственная академия» E-mail: grecov_as@mail.ru

В статье представлена технология переработки рыбных отходов в смеси с отрубями в пресс-экструдере. Представлены результаты исследований, обоснованы процентное соотношение рыбы и отрубей и допустимая влажность смеси.

Ключевые слова: экструзия, рыба, отруби, процесс, качество, экструдат.

В настоящее время наблюдается интенсивный рост показателей рыбохозяйственно-го комплекса нашей страны: общий вылов всеми российскими пользователями достиг 4 млн 82,1 тыс. т и практически приблизился к значению, определенному Доктриной продовольственной безопасности Российской Федерации [1, 2].

Основной проблемой рыбохозяйственно-го комплекса страны остается переработка рыбного сырья, в частности, утилизация отходов. По мнению экспертов, отходы составляют 20-30% от поступающего сырья [3].

При этом из общей массы рыбных отходов перерабатывается 20%, а остальная часть сбрасывается либо в море, либо в канализацию, хотя большая часть этих отходов законодательно запрещена к захоронению [4, 5, 6].

Ужесточение экологического законодательства в нашей стране за-

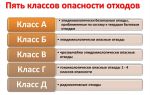

ставляет хозяйствующие субъекты искать пути решения этой проблемы. На сегодняшний день существует несколько вариантов утилизации рыбных отходов, схематично представленных на рис. 1.

Способ, предусматривающий захоронение или сброс отходов, жестко регулируется экологическим законодательством и, соответственно, влечет санкции со стороны надзорных органов.

Поэтому данный вариант утилизации рыбных отходов является заведомо неперспективным, в связи с чем возрастает потребность в переработке данных отходов.

На сегодняшний день существует несколько вариантов переработки рыбных отходов в экологически безопасные и даже полезные в дальнейшем использовании продукты.

Сжигание или кремация биологических отходов осуществляется в крематорах, представляющие собой печь округлой формы изготовленную из высокопрочной стали и оснащенную качественной высокопроизводительной горелкой, для функционирования которой требуется дизтопливо, природный

Способы утилизации рыбных отходов

или

Захоронение, сброс в водоём

Переработка на специальном оборудовании

Journal of VNIIMZH №4(16)-2014

Баротермические

Химические

249

сжигание

термообработка при повышенном давлении

экструзия

гидролиз

сжиженный газ. Аппарат идеально подходит для утилизации практически всех видов органики. За счет высокой температуры горения (более 700°С) полностью уничтожаются любые биологические отходы, что гарантирует санитарную чистоту и биобезопасность

[9].Рис. 1. Способы утилизации рыбных отходов

Данный способ позволяет полностью обезвредить биологические отходы, но при этом является очень затратным, так как требуется много топлива.

Термообработка при повышенном давлении осуществляется в аппаратах периодического действия, в частности, в вакуумных котлах (котлах-утилизаторах Лапса) сухим (без контакта с острым паром или водой) или мокрым способом.

В таких котлах сырье медленно нагревается до температуры 118-130°С, при которой погибает основная масса бактерий, и стерилизуется в течение 30-60 минут при давлении 0,3-0,4 МПа. Затем разваренная масса сушится в течение нескольких часов под давлением 0,05-0,06 МПа при 70-80°С.

Из термообработанных отходов получают мясокостную, мясную, кровяную, костную, перьевую муку [10]. Данный способ имеет следующие основные недостатки:

– длительность процесса получения готового продукта (до 10-12 часов);

– многочасовая термообработка приводит к денатурации 70-75% протеина, в результате снижается кормовая ценность продукта (он плохо усваивается птицей);

– высокая энергоемкость: для работы установок помимо электроэнергии необходимы газ, пар и горячая вода;

– загрязнение окружающей среды неприятно пахнущими и токсическими веществами (сероводородом, сернистым газом, меркаптанами и др.);

– образование жиросодержащих сточных вод, увеличивающих нагрузку на локальные очистные сооружения [10].

В то же время рыбные отходы представляют ценное сырье для животноводства. Необходимость разработки экологически безопасных технологий и оборудования для переработки рыбных отходов, получения кормовой добавки для животных и птиц становится все более очевидной. Введение в зерновую смесь рыбных отходов позволит дополнительно повысить эффективность использования кормов [7,8].

Анализ способов переработки рыбных отходов в корма для животных показывает, что наиболее эффективным является экс-трудирование [5,6,7].

Основными преимуществами данного процесса являются его непрерывность и разнообразие кормовых продуктов, получаемых на выходе.

Но основную проблему для применения экструзионной переработки рыбных отходов представляет их высокая влажность (до 85% и более), так как для нормального протекания процесса в пресс-экструдере рекомендуется влажность исходного сырья в пределах 20-30% [6, 8].

В Самарской ГСХА разработана технологическая линия по переработке рыбных отходов (рис. 2).

Рис. 2. Технологическая схема переработки рыбных отходов

На первом этапе проводится измельчение рыбных отходов и отжим влаги. Для обеспечения предложенного технологического процесса, с учетом требований нормативных документов, нами была разработана конструк-

тивно-технологическая схема устройства для измельчения и отжима влаги, представленная на рисунке 3, новизна которой подтверждена патентом РФ [11].

Устройство для измельчения и отжима влаги состоит из корпуса 1, на котором установлен загрузочный бункер 2, а внутри находятся рабочие органы: подвижные ножи 5 на приводном валу 3 и резисторы 4, прикрепленные к днищу корпуса.

Сбоку в корпусе предусмотрено выгрузное окно 6 с лотком 7, а в днище корпуса – сливное отверстие 8.

Устройство работает следующим образом. Исходный материал, подлежащий переработке, из загрузочного бункера 2 поступает в рабочую зону устройства, срезается и захватывается подвижными ножами 5, а затем, попадая в пространство между подвижным ножом 5 и резистором 4, начинает перемещаться к стенке корпуса (за счет действия центробежной силы).

Одновременно с этим измельченная масса, оказавшись в пространстве – в плоскости между подвижным ножом и резистором – подвергается сжатию за счет уменьшения объема пространства. При этом происходит отток (выжимание) жидкой фракции от составляющей основу продукта.

Обезвоженная масса через выгрузное окно 6 и лоток 7 сбрасывается в отгрузочную тару, а жидкая фракция через сливные отверстия 8 – в канализацию.

5

1 ^Гт^Ъ, з

Б1-

После измельчения и отжима влаги рыбные отходы подаются в смеситель, где производится смешивание их с отрубями. Процентное соотношение рыбных отходов и отрубей зависит от влажности получаемой смеси. Экструзионная переработка рыбных отходов с отрубями проводилась на пресс-экструдере КМЗ-2У.

Однако серийно выпускаемые пресс-экструдеры предназначены, в основном, для переработки зернового сырья и требуют модернизации рабочих органов для качественного выполнения процесса экструзии мясорыбных отходов. В связи с этим нами была проведена модернизация дозатора кормов и шнека в зоне подачи на пресс-экструдере КМЗ-2У.

Горизонтальный шне-ковый дозатор заменен на вертикальный, а подающий шнек в зоне подачи исходной смеси выполнен в виде конусного направи-теля (рис. 4) [12, 13].

Рис. 4. Общий вид модернизированного пресс-экструдера: 1 – дозатор, 2 – конусный направитель

Рис. 3. Конструктивно-технологическая схема устройства для измельчения и отжима влаги:

1 – корпус; 2 – загрузочный бункер; 3 – приводной вал; 4 – резистор; 5 – нож; 6 – выгрузное окно; 7 – лоток; 8 – сливное отверстие

В рамках исследования были проведены лабораторные исследования режимов экс-трудирования смеси рыбных отходов и отрубей в различных соотношениях (табл. 1).

Таблица 1. Содержание рыбы и влажность исходной смеси

Содержание рыбы, % Влажность,% Плотность, кг/м

Лоигпа! оГ УШТ^Н №4(16)-2014

251

10 13,50 356

30 22,00 388

50 46,00 418

Эксперимент проводили при различном проходном сечении матрицы пресс-экстру-дера, при этом контролировались следующие параметры: затрачиваемая мощность, давле-

лученный корм анализировался в специализированной лаборатории по показателям качества и бактериальной чистоте. Данные эксперимента занесены в таблицу 2.

Влияние площади выходного отверстия фильеры на параметры работы пресс-экстру-дера при различной влажности исходной смеси показаны на рисунке 5.

ние, температура, производительность. По-

Таблица 2. Основные показатели процесса экструзии рыбных отходов в смеси с отрубями

Кол-во рыбы, % Влажность смеси, % Плотность смеси, кг/м3 Производительность, кг/ч Температура Т, °С Затрачиваемая мощность, кВт Площадь отверстий фильеры, мм2

10 13,5 356 232 104 38,5 1300

10 13,5 356 220 130 40,3 700

10 13,5 356 208 152 52,9 100

30 24 388 202 102 38,2 1300

30 24 388 232 120 41,6 700

30 24 388 244 133 47,6 100

50 46 418 244 80 34,4 1300

50 46 418 232 112 36,4 700

50 46 418 235 125 37,2 100

а)

—¿г_При влажности Л/=13,5%

—О— При влажности Л/=24% ■О – При влажности Л/=46%

б)

Рис. 5. Влияние площади отверстия фильеры на параметры работы пресс-экструдера:

а – температура экструдата Т (°С); б – затрачиваемая мощность N (кВт)

В процессе исследования, изменяя площадь выходного сечения фильеры, установлено, что с ее уменьшением прогрев экстру-дата при различной влажности достигает температуры более 120°С, что достаточно для экструдирования и обеспечения необходимого качества и бактериальной чистоты продукта. Однако при влажности исходной смеси 46%, при открытой фильере (8=1300 мм2) бактериальная чистота продукта не соответствует требованиям, а следовательно, не может использоваться на корм животным.

Таким образом, анализируя процесс получения готового корма и его зоотехническую оценку, можно сделать вывод, что с зоотехнической и экономической точек зрения наиболее ты рациональным является

процесс экструзионной переработки рыбных отходов в смеси с отрубями в процентном соотношении вводимой рыбы не более 30% и при влажности смеси не более 24%.

Литература:

1. Итоги деятельности федерального агентства по рыболовству в 2012 г. и задачи на 2013 г. http://fish.gov.ru

2. Доктрина продовольственной безопасности РФ. http://base.garant.ru/12172719/

3. Дальний Восток опробовал новую технологию переработки рыбных отходов. http://www.ecoindustry.ru/news/view/33446.html

4. Антипова Л.В. Чешуя прудовых рыб – источник пищевого продукта. http://www.tstu.ru/education/elib

5. Кадыров Д.И. Непищевые отходы – в доходы // Мясная индустрия. 2011. №6. С. 66-69.

6. Кадыров Д.И. Экструзионная переработка биологических отходов в корма. http://www.almaz-spb.com

7. Дидык Т.А. Повышение эффективности технологического процесса и обоснование параметров шнеково-го пресса для экструдирования зернового материала: дис. канд. техн. наук. Саратов, 2006. 172 с.

8. Зубкова Т.М. Повышение эффективности работы одношнекового экструдера для производства кормов на основе параметрического синтеза: дис. д. т. н. Оренбург, 2006. 320 с.

9. Крематоры, инсинераторные установки и установки для утилизации органических и биологических отходов. http://kremators.ru/

10. Кадыров Д.И. Экструзионная переработка биологических отходов в корма. http://www.almaz-spb.com

Источник: https://cyberleninka.ru/article/n/ekstruzionnaya-pererabotka-rybnyh-othodov-na-korm-zhivotnym

Переработка отходов

Переработка отходов или утилизация отходов является актуальным для производителей пищевой продукции (мясо, рыба) в связи с требованием Роспотребнадзора об обеспечении полного или законченного технологического цикла. Оборудование для переработки отходов является одним из важных направлений деятельности компании «ВЕКОМ».

Критерии выбора нашей компании для Заказчика очевидны – приемлемая цена, качество. Все переработанные отходы производства используются для вспомогательных целей, а именно производство кормовой муки, производство мясокостной муки и прочего. Раньше отходы пищевых производств выбрасывались, теперь Вы сможете получать дополнительную прибыль от переработки промышленныхотходов.

Разработка, производство, поставка, монтаж оборудования – неполный перечень услуг предлагаемых нашей компанией в переработке пищевых отходов. Также компания занимается переработкой пищевых отходов в корма, а именно костная мука, рыбная мука, мясокостная мука, пищевых и технических жиров из различного сырья.

Технология переработки пищевых отходов, а именно ее выбор, зависит от того, какой конечный продукт хочет получить Заказчик. Мы Вам поможем сделать выбор и сэкономить!

Предлагаем экологичную, экономически эффективную утилизацию непищевого биологического сырья (падеж скота, боенские отходы, отходы мясных производств, рыбных производств, птицепереработки и пр.).

Приобретая технологические линии и оборудование компании «ВЕКОМ» Вы превращаете затраты на переработку отходов в инвестиции.

Наша цель – оптимальное решение вопросов по переработке отходов на пищевых производствах.

Мы предлагаем технологические линии различной производительности для производства костной муки, мясокостной муки, рыбной муки, пищевых и технических жиров из различного (в т.ч. некондиционного) сырья, а также из отходов производства.

На нашем оборудовании эффективно осуществляется переработка кости, перерабатываются любые отходы мясоперерабатывающих производств, производиться переработка рыбных отходов и переработка жира.

Разработанные нами простые в эксплуатации и обслуживании измельчители кости несомненно увеличат рентабельность любого производства.

Специалистами компании разработана технология по переработке технической крови с получением кормовой кровяной муки.

Мы также предлагаем отдельные единицы оборудования для мясокостной муки – измельчители, пастоприготовители, центрифуги, сепараторы, жироотделители, жиротопки, сушилки, дробилки кости, дробилки муки, вибросита и другое высокотехнологичное оборудование, применяемое в мясной и рыбной промышленности вы также можете приобрести в нашей компании.

Большим преимуществом предлагаемой нами технологии является центрифугирование, что в отличии от применяемых ранее прессов, на которых невозможно достичь хорошего обезжиривания кости и другого жиросодержащего сырья и получить продукт, соответствующий ГОСТу, наш метод позволяет получать костную, мясокостную и рыбную муку самого высокого качества. Срок хранения, получаемой на нашем оборудовании муки, без применения антиоксидантов практически неограничен. Поставка непрерывно-поточных линий “под ключ” сопровождается подготовкой проектно-технической документации и производством шеф-монтажных работ.

Кормовая мука и жир, получаемые на наших непрерывно-поточных линиях, имеют высочайшее качество и полностью соответствуют требованиям ГОСТов и мировых стандартов. Все оборудование для производства костной муки, входящее в состав технологических линий, имеет сертификат соответствия и гигиеническое заключение министерства здравоохранения РФ.

На сайте представлена лишь презентация нашего оборудования. Список оборудования очень широк и постоянно обновляется.

Просим позвонить нам или написать соответствующий запрос по поводу интересующего Вас оборудования.

Вам обязательно ответят и вышлют предложение, содержащее цену и технические характеристики.

Спасибо за сотрудничество!

ЛИНИИ ПО ПРОИЗВОДСТВУ РЫБНОЙ, МЯСОКОСТНОЙ, МЯНОЙ МУКИ И ЖИРА ИЗ ОТХОДОВ МЯСОПЕРЕРАБАТЫВАЮЩЕЙ, РЫБНОЙ ПРОМЫШЛЕННОСТИ И ПТИЦЕПЕРЕРАБОТКИ

На основании результатов проведенных исследований по усовершенствованию оборудования для переработки кости и мясокостных отходов создана непрерывно-поточная линия получения костной, мясокостной кормовой муки и производства жира из отходов мясо- и птицепереработки.

Сырьем для выработки костной кормовой муки и костного пищевого жира на линии является кость после обвалки парного, остывшего, охлажденного или размороженного мяса (говядины или свинины), а также охлажденный или замороженный костный остаток.

Сырьем для производства мясокостной муки и технического животного жира являются мякотные отходы, конфискаты и кость, остающиеся на мясоперерабатывающих предприятиях и предприятиях птицепереработки и не имеющие пищевого значения.

Источник: https://www.vvvcom.ru/products/pererabotka-otkhodov-pischevykh-proizvodstv/

Переработка рыбы и морепродуктов – безотходное производство

В России организация процесса переработки рыбы и морепродуктов интересует многих предпринимателей.

С одной стороны их привлекает богатый ресурсный потенциал: близость крупных рек, озер, морей и океанов.

С другой стороны – переработка речной рыбы наряду с морской представляется крайне перспективной с экономической точки зрения. Широта сегмента позволяет с легкостью найти в нем свою нишу.

Не удивительно, что на рыбном рынке стало так много предприятий малого и среднего бизнеса,направленных на удовлетворение потребностей конкретной группы потребителей.

Благодаря новейшим технологиям с каждым годом выход конечного продукта становится все больше, отходы перерабатываются более качественно, а для организации бизнеса уже не нужно иметь большие производственные мощности – достаточно закупить уже готовый к работе полуфабрикат.

Классификация предприятий по переработке рыбы

Предприятия по переработке рыбы можно условно разделить на три категории:

– цеха по переработке рыбы, находящиеся в непосредственной близости к местам добычи. Такие предприятия осуществляют лишь базовую обработку сырья, очищают его, охлаждают при температуре до -5 градусов по Цельсию, замораживают или солят.

Затем рыбу и морепродукты отправляют для дальнейшей разработки в виде пром.полуфабриката или целиком.

Преимущественно заготовительные цеха располагаются в Дальневосточном, Северо-Западном и Калиниградском бассейнах – именно там добывается 95% всей рыбы идущей на переработку.

– заводы по переработке рыбы, находящиеся вблизи с пунктами оптовой торговли и реализации. На этих предприятиях происходит выпуск промышленных заготовок. Они скупают по дешевке сырье у предприятий первичной обработки, а затем оптом продают полуфабрикат на производства конечных продуктов.

– предприятия, находящиеся в местах конечного сбыта продукции. Здесь полуфабрикаты и рыбное сырье становятся готовым продуктом, который тут же реализуется потребителю. Такие фирмы гораздо более мобильны, они остро реагируют на спрос и могут быстро скорректировать ассортимент. Именно в этом сегменте больше всего мелких и средних предприятий.

Технологии переработки

Рыба и морепродукты проходят длинный путь от места ловли к нашему столу. Процесс и технология переработки рыбы и морепродуктов напрямую зависят от того, какой продукт должен получиться в итоге: охлажденный, замороженный, вяленый, консервированный, соленый, копченый, уже приготовленный, например, в виде котлет, фаршей и, конечно, живой!

Казалось бы, что можно сделать с живой рыбой, чтобы она при этом не превратилась в мертвую и не поступила в продажу в ненадлежащем виде? Так вот ее можно и нужно: достать из орудия ловли, отсортировать по виду и размеру, а затем поместить в садок, в котором она будет находиться до момент ее продажи.

Чтобы рыба осталась живой, она должна чувствовать себя комфортно в своем “бассейне” – важны качество воды, содержание в ней кислорода, температура, а также наличие системы очистки воды.

В живом виде торгуют в основном речной или промысловой рыбой семейства карповых и осетровых, а также морской, выловленной вблизи берега.

Если речь не идет о живой рыбе, то любое рыбное сырье, чтобы оно осталось свежим до следующей стадии обработки либо охлаждают, либо замораживают.

Охлаждение рыбы – это процесс понижения ее температуры до минус 1-2 градусов по Цельсию. Сделать это можно тремя способами – поместить в холодильник, засыпать льдом или положить в холодный рассол.

При помещении в холодильник портится внешний вид рыбы, поэтому наиболее часто рыбу погружают в мелко колотый лед.

В охлажденном виде рыба может храниться не более 5 суток, что значительно снижает возможности по ее транспортировке и обработке. Поэтому, для того, чтобы океаническая рыба и морепродукты вообще появились в продаже, их замораживают при температуре до – 18 градусов по Цельсию.

Холодильное оборудование для переработки рыбы делят на оборудование непрерывного и периодического потока.

Крайне важно, чтобы воздействие отрицательных температур на продукт, находящегося в процессе охлаждения, замораживания, транспортировки и хранения, было постоянным вплоть до его реализации.

Готовая, т.е. первично-обработанная рыба (свежая, охлажденная или замороженная) разделяется и в зависимости от сорта, размера и вида, а затем направляется на разделку, на маринование и соление, на вяление или сушку, на копчение, на производство консервов или пресервов.

Поступившее на место переработки сырье сначала размораживают, если это необходимо, а затем разделывают.

Производства по переработке рыбы, как правило, оснащают специализированным оборудованием для разделки: агрегатами, удаляющими головы, пилами, разрезающими брюшину, техникой для снятия чешуи и шкурки, различными рыбочистками и пр.

Разделка – процесс практически безотходный – филе рыбы или ее тушка выходит из одного конца конвейера, а отходы – с другого.

Продукты переработки рыбы (крупные кости позвоночника, шкура и т.д.) используются в производстве костной муки, которую активно скупают производители комбикормов. С уверенностью можно сказать, что переработка отходов рыбы – не менее прибыльное дело, чем работы с самой рыбой.

Крайне важно, чтобы предприятия, работающие с такими скоропортящимися продуктами, тщательно соблюдали технологию переработки рыбы, а также стремились к максимально эффективному использованию сырья, повышению качества продукции и задействовали максимум производственных мощностей того оборудования, на котором они работают.

Источник: https://promplace.ru/rybnoe-proizvodstvo-staty/pererabotka-ryby-1455.htm

ProTech – технология глубокой переработки биологических отходов животного происхождения

Новости АПК30.01.20171622

Технология ProTech позволяет решить проблему утилизации биологических животных и рыбных отходов крупных предприятий или регионов в целом путем их переработки в ценные легкоусвояемые протеины, жиры и минеральные вещества для пищевых и кормовых целей.

Экономические расчеты с получением ежегодных доходов более 300 млн. рублей в год основаны на бизнес-кейсе действующей пилотной промышленной установки в Германии с применением технологических решений ProTech мощностью переработки 20.000 т белоксодержащих свиных отходов в год.

Получаемая продукция комплексной переработки: 4.000 т легкоусвояемых протеинов, 2.000 т жиров и 2.000 т минерально-белковой кормовой добавкив год. Примерно 2/3 выручки приходится на легкоусвояемые протеины, 1/3 выручки приходится на жиры и минерально-белковую кормовую добавку.

Общие объемы мясных и рыбных отходов, по данным Росстата, составляют около 5 млн т/год. По данным Института питания РАМН, ежегодный дефицит пищевого белка в России превышает 1 млн т.

По данным экспертов проекта «Протеин России», дефицит кормовых белков составляет 770 тыс. тонн. Таким образом, общий дефицит белков составляет около 2 млн т/год.

Технология ProTech позволяет решить эту двоякую острую проблему.

Сейчас в большинстве регионов РФ в сфереутилизации и переработки биологических отходов (кости, головы, чешуя и др.) есть 4 крупномасштабные проблемы:

1) огромные объемы отходов – на 1 кг товарного мяса/рыбы от 0,5до 1 кг отходов; (по данным полученным от технологов действующих крупных предприятий по мясо- и рыбопереработке)2) нерациональное использование ценных ресурсов, которые возможно переработать в продукты с высокой добавленной стоимостью (сейчас отходы сжигают, закапывают или частично перерабатывают в мясо-костную муку с нестабильным качеством);3) острый дефицит животного белка для кормов животных и рыб в с/х;

4) утилизация падежа в период эпидемий африканской чумы свиней, коровье бешенство и т.п. (при обработке сырья при температуре более 120 ºС, давлении более 1,1 атм, в течение более 45 мин погибают патогенные бактерии и вирусы, в т.ч. и вирус АЧС)

Вторичное протеинсодержащее сырье животного происхождения обладает низкими показателями усвояемости и биологической ценности, делая их непригодными для применения в пищевой промышленности и малоэффективным для применения в кормовой отрасли.

Таким образом, возникает задача эффективной переработки дешевого недоиспользуемого ценного по свойствам протеинсодержащего сырья животного происхождения на действующих перерабатывающих предприятиях с целью получения ценного функционального продукта.

Изготавливать ценные протеиновые продукты из отходов было бы возможно при наличии механизма адаптации технологии данных продуктов к современным предприятиям.

Технология ProTech позволяет перерабатывать животные отходы (кости, чешую, внутренности и т.

п) с низкими показателями усвояемости и биологической ценности в комбинированном биотехнологическом и термическом процессе при определенной температуре, давлении, времени обработки, при необходимости, с ферментами, чтобы извлечь протеины с хорошими показателями усвояемости (>90%). Дополнительные продукты – жиры и минеральные вещества.

Вторичное протеинсодержащее сырье проверяется на входном контроле на пригодность к переработке, проходит сортировку, измельчается, производится предварительное отделение жира, затем при необходимости получения продуктов пищевого качества производится ферментный гидролиз, термический гидролиз, после этого осуществляется разделение суспензии на жировую, белковую и минерально-белковую фракции, при необходимости производится дополнительная обработка отдельных товарных групп для получения необходимого качества продуктов, сушка, контроль качества готовой продукции, упаковка и хранение.

Обычные химические методы гидролиза разрушают многие незаменимые аминокислоты, значительно понижая биологическую ценность белкового продукта, в конечном продукте имеется высокое содержание соли, что ограничиваетегоиспользование в пищевой промышленности. Кроме того, высокие концентрацииреагентов приводят к высокой стоимости конечного продукта и большим объемам загрязненных сточных вод и прочих отходов.

Комбинированный биотехнологический и термический гидролиз по технологии ProTech не имеет указанных выше недостатков.В технологии используются процессы замкнутого энергетического и водного цикла, что позволяет полностью использовать сырье и обеспечить экологичность переработки.

Для переработки вторичного протеинсодержащего сырья по технологии ProTech необходимо уже имеющееся на рынке оборудование для измельчения, ферментирования, разделения на фракции, сушки и упаковки.

Технология ProTech позволяет из биологических отходов получить легкоусвояемые (усвояемость 90%) протеины, жиры и минеральные вещества для пищевой промышленности и производства кормов:

1.1 Сухой гранулат: протеины> 90%, зола< 4-5%, жиры< 1%, сухое вещество> 97%, молекулярная масса на 80-90% < 10 kDa (высокая усвояемость) для пищевой промышленности и производства кормов1.2 Жидкий концентрат: протеины> 50% для производства кормов (поросята, свиноматки, утки, гуси и др.)2 Жиры (воды 90%)3. Извлечение протеина до 80 % в исходном сырье4. Низкое содержание жиров (

Источник: https://agrovesti.net/news/indst/protech-tekhnologiya-glubokoj-pererabotki-biologicheskikh-otkhodov-zhivotnogo-proiskhozhdeniya.html