Все о переработке горбыля

Переработка древесных отходов может быть не менее прибыльной, чем первичная деревообработка. Умелые руки легко превратят обычный горбыль практически во что угодно — от временного забора на стройке до дизайнерской мебели, которая порадует самого взыскательного покупателя.

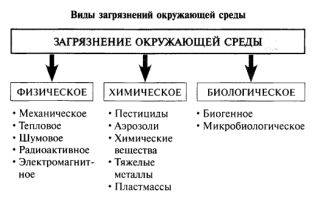

В наши дни вторичная переработка любых отходов (не только древесных) становится “хорошим тоном” для предпринимателей, поскольку данные технологии сохраняют окружающую среду и одновременно позволяют получать новые материалы при невысокой стоимости сырья.

Что такое горбыль

Это доски, пропиленные (или пропиленные не на весь ствол дерева) с одной стороны и выпуклые и покрытые корой с другой. Обычно эти остатки деревообработки составляют 0,1 часть от всего купленного материала.

Горбыль бывает двух видов:

- Дровяной (или мелкий) – материал, не способный более пригодиться в строительстве.

- Деловой (или крупный) – достаточные по толщине и длине доски, чтобы из них можно было сделать различные деревянные изделия.

Что можно сделать из горбыля

Для горбыля обоих видов существует множество вариантов применения.

Деловой горбыль можно использовать для создания:

- различного вида ограждений;

- опалубки, обшивочной рейки;

- отделки проемов;

- поддонов (в виде тарной доски);

- деревянной мебели;

- потолков и черновых полов;

- изделий для дизайнерского оформления;

- стеновых элементов для деревянных сооружений.

Из дровяного горбыля можно сделать:

- дрова для отопления;

- щепу;

- опилки для удобрения;

- топливо из опилок.

Дополнительная информация: деловой горбыль имеет огромные преимущества перед доской, бревном, брусом – это относительная небольшой вес материала и низкая цена. Поэтому его широко применяют для строительства жилых, подсобных, складских помещений.

Оборудование для переработки

В настоящее время рынок предлагает довольно большой ассортимент разнообразного оборудования для переработки горбыля.

Выбирая станок для переработки, необходимо ориентироваться на конечную цель — какой именно материал вы хотите получить после обработки.

Также важно учитывать качество конечного продукта, поскольку разные механизмы выдают доски разной степени гладкости, длины, ширины и т.д.

Как правило, чтобы работать с горбылем, требуется горбыльно-ребровой (кромкообрезной) и делительный станки. Первый обрезает кромки, перерабатывая горбыль в доски заданной толщины (обычно это 10,5 — 15,5 см.). Второй разделяет готовую доску на отдельные части необходимой длины.

На данном видео наглядно показана работа станка, производящего обрезные доски из горбыля

Данные станки имеют достаточно простое устройство, поэтому стоимость каждого начинается примерно от 100 тысяч рублей. Чтобы не переплачивать лишнего и не загромождать оборудованием полезные площади, более выгодным будет приобретение специальной линии для переработки горбыля, которая объединяет функции сразу нескольких станков.

Как правило, линия переработки горбыля оборудована автоматической системой подачи пиломатериала с регулируемой скоростью движения доски (определяется оператором в зависимости от параметров горбыля), несколькими пилами, которые позволяют получать за один проход 2 и более готовых досок. Стоимость подобной линии на рынке — от 200-300 тысяч рублей.

Переработка горбыля в щепу также может быть выгодным и простым способом его утилизации.

Для этого не понадобится покупать дорогостоящее оборудование — достаточно будет обычной дробилки древесных отходов и циркулярной пилы (самый простой вариант), чтобы нарезать длинные фрагменты горбыля на более удобные кусочки, с которыми справится дробилка. Как правило, этот способ применяется для переработки дровяного горбыля, малопригодного для строительства, отделки и переработки в обрезные доски.

Переработка горбыля в домашних условиях

Вряд ли кто-то пожелает поставить у себя дома или в гараже линию для деревообработки, чтобы наладить массовый выпуск досок из деревянных отходов. Безусловно, можно купить пару станков и начать заниматься переработкой горбыля, но в любом случае кустарный “заводик” не сможет справиться с большими объемами сырья.

Поэтому гораздо выгоднее и удобнее в домашних условиях делать из отходов лесопиления, например, дизайнерскую мебель, предметы интерьера или производить на заказ ремонты с использованием “дикого”, малообработанного дерева. Более подробно с данными идеями можно ознакомиться, посмотрев видео:

Безусловно, даже такие работы требуют использования специального инструмента. Но с другой стороны, такой вид переработки может быть более прибыльным в домашних условиях.

Обратите внимание, что для различных изделий лучше использовать хвойный горбыль — он обладает более интересной текстурой, а также почти не подвержен гниению и меньше пропускает влагу даже без специальной обработки. Также хвойная древесина отличается особой прочностью, но легко поддается обработке в умелых руках мастера.

Есть ли выгода в переработке

При грамотном подходе переработка отходов лесопиления может приносить неплохую прибыль. Например, установленная на деревообрабатывающем предприятии линия переработки горбыля позволяет уменьшить количество отходов и увеличить на 10% объем выработки доски.

Крупные предприятия нередко продают горбыль по бросовым ценам или отдают бесплатно на условиях самовывоза. Таким образом, затраты на сырье могут быть минимальными или стремиться к нулю, но в то же время одна линия переработки может производить до 65 тыс. кубометров доски из горбыля в год.

Во многих регионах на трассах, прилегающих к садоводствам, можно встретить грузовики, наполненные остатками досок и горбыля.

Такие обрезки многие дачники и сельские жители используют в качестве топлива, покупая их целыми машинами.

Для данных целей не требуется даже серьезная обработка древесных отходов — достаточно нарезать их на небольшие отрезки, что можно сделать даже обычной циркулярной пилой.

Что касается изделий из горбыля, сделанных своими руками — дизайнерской мебели, предметов интерьера и тд. — то они требуют серьезных трудозатрат, но в то же время могут продаваться по высокой стоимости, полностью окупая процесс обработки и создания готового изделия.

Заключение

В настоящее время переработка древесных отходов позиционируется как модная бизнес-идея. Это обусловлено тем, что подобное производство достаточно быстро окупается и начинает приносить прибыль. Кроме того, вторичное использование отходов деревообработки позволяет сохранить на планете экологический баланс и оставить для потомков больше живого леса.

Источник: https://vtorothody.ru/pererabotka/gorbylya.html

Переработка горбыля в тарную доску и щепу: рабочие схемы

[toc][divide]Индивидуальные предприниматели и руководители малых предприятий, занимающиеся распиловкой круглого леса, вынуждены решать проблему скопления горбыля. Есть мнение, что на этом деле можно еще и заработать. Так ли это?

Рассматривая данный вопрос, выделим два пути, доступные предпринимателю:

- продать горбыль;

- переработать его в другой вид продукта и реализовать.

Оба варианта жизнеспособны, но требуют выполнения ряда условий, о которых мы и расскажем.

Продажа горбыля

Простой способ «избавиться» от скопившегося горбыля — продать его по договорной цене, которая будет зависеть от качества древесины, условий хранения и вида.

Для обеспечения качества хранения и товарного вида, связывайте горбыль строп-лентами в пачки

Дровяной горбыль дешевле, востребован как в качестве топлива, так и для строительных работ. С делового горбыля выхлоп получится больше — он активно используется в декорировании, ландшафтном дизайне.

Даже из горбыля с неокоренного пиловочника получаются элементы с высокими декоративными свойствами

Очевидное преимущество прямого сбыта — отсутствие дальнейшей «головной боли», с которой придется иметь дело при переработке.

Переработка горбыля в щепу

Организовать производство щепы из горбыля относительно недорого в виду простоты технологического процесса: из необходимого основного оборудования потребуется только рубительная машина.

Вообще, затраты на этапе организации прямо зависят от объемов входного сырья, типа перерабатываемого материала (можно также дробить ветки, сучья и др. отходы), необходимости перемещения дробилки (в этом случае понадобится трактор).

Для экономии средств советуем искать б/у оборудование хорошего качества

Есть возможность производства и декоративной щепы (мульчи), востребованной в ландшафтном дизайне. В этом случае нужно дополнительно организовать окраску и сушку материала.

Подбор красочных материалов, технологии и грамотное выстраивание процессов способствуют получению качественной продукции

С налаживанием сбыта такой продукции в специализированные магазины и супермаркеты не все так просто: потребуется сертифицировать товар, что влечет за собой дополнительные расходы на фумигацию, термообработку материала и саму процедуру.

Переработка горбыля в тарную доску и штакетник

Если есть спрос на деревянную тару, стоит задуматься о переработке горбыля в тарную доску. Выстроить такой процесс сложнее, но при должном подходе он окажется экономически эффективным.

Оборудование, которое необходимо для реализации: горбыльно-ребровой станок (рекомендуем «ГР-500» или «ВПГ-20») и четырехпильный кромкообрезной станок (например, «Стилет-4»).

Рабочая схема представляет собой следующее:

- полученный с распиловки горбыль перерабатывается на горбыльно-ребровом станке на необрезные доски (есть мнение, что перед данным этапом из горбыля необходимо готовить трехкантный брус, но практика показывает, что данная операция не является обязательной и станок отлично справляется с переработкой обыкновенного горбыля, главное: подающий барабан станка должен быть достаточной ширины);

- образующиеся на предыдущем этапе доски различной ширины, неотсортированно сложенные в подходящей таре, проходят продольную распиловку на четырехпильном кромкообрезном станке, пилы которого выставляются в соответствие с размерами тарных заготовок, которые Вы хотите получить (например, комбинации: 73, 85, 98 мм и др.). Подача производится на две, три или четыре пилы в шахматном порядке, в зависимости от ширины необрезной доски. Очень полезно установить лазерные указатели положения пил.

Получение штакетника схоже по принципу: с горбыля снимается необрезная доска (осуществимо и на ленточной пилораме), а затем ее пускают на многопильный станок для получения материала по размерам.

Если Вы хотите от оборудования большей универсальности, рекомендуем перерабатывать горбыль на дисковых станках типа «Kara» или «Slidetec». В этом случае можно экономить на пропиле за счет различных дисковых пил (до 700 мм).

Рентабельность

Экономическая эффективность переработки горбыля зависит от таких параметров, как спрос на производимую продукцию в данной местности и наличие точек сбыта, логистические затраты, затраты на персонал, источник перерабатываемого горбыля (от собственного производства или чужой).

В случае если Вы хотите перерабатывать собственный горбыль, например в щепу, важно помнить, что наибольшую оптимизацию получите в том случае, когда этот процесс будет внедрен непосредственно в существующую линию лесопиления. Т. е. без вынесения оборудования отдельно от основного производства.

Если же Вы хотите открыть небольшой бизнес по переработке чужого горбыля, стоит тщательно продумать не только схему организации процессов, но и эффективность с экономической точки зрения в контексте вашего региона или местности.

Источник: https://landshafto.ru/pererabotka-gorbylya-rabochie-sxemy/

Возможности переработки горбыля – Статьи ПК Ижора

Процесс раскроя бревен на доски всегда сопровождается появлением отходов, вид и количество которых напрямую зависит от особенностей бревна и профессионализма рабочего: хороший специалист всегда сумеет добиться максимального полезного выхода продукции.

В настоящее время лес валят с помощью тяжелой техники. Удаление сучков и окорка осуществляется в процессе валки. В процессе торцовки бревна необходимо грамотно учесть все особенности ствола. Так, можно получить бревно длинной 6 м, а затем 4,5 м и наоборот (например, чтобы одно из бревен было более прямолинейным). Впоследствии бревна распускают на пиломатериалы.

В результате получается двухкантный брус (лафет), необрезные доски и горбыль. В зависимости от первоначальных размеров бревна горбыль может быть деловым – его переворачивают гладкой стороной вниз (она служит базой) и раскраивают в соответствии с картой раскроя. Очевидно, что маленький горбыль распустить на доски невозможно. Однако и выбрасывать его нецелесообразно.

Какие же существуют возможности переработки горбыля?

В тарную доску

Горбыль представляет собой отходы лесопильного производства в виде боковой части древесного массива с одной стороны и с одной или двумя пропиленными поверхностями – с другой.

Поскольку толщина ствола уменьшается к макушке, то и горбыль имеет толстый и тонкий конец. В зависимости от вида распиловки образуется разное количество горбылей.

При пилении в развал мы получим два горбыля, при пилении методом брусовки – четыре. Горбыль – это примерно 10% от пиловочного сырья.

Что же можно получить из горбыля? Еще в начале 90-х годов XX века один российский предприниматель заметил, что на лесопильных предприятиях остро стоит проблема утилизации горбыля; его попросту сваливали на землю, чтобы не мешался. Понять логику владельцев данных предприятий можно. Они имеют огромные дорогиелинии по раскрою бревен.

Ставить дополнительное оборудование для переработки горбыля для них нецелесообразно. Под оборудование нужно дополнительное помещение, под горбыль – дополнительный склад. Самый простой способ – списать горбыль в отходы. Все, что связано с отходами, повышает конечную стоимость продукции.

Это и затраты на утилизацию продукции, и потери деловой древесины за счет обрезков и стружки. Наш предприниматель своевременно смекнул, что на утилизации горбыля можно сделать прибыльный бизнес. Так, владельцы ряда предприятий готовы были отдать горбыль бесплатно при условии самовывоза.

Он приобрел в кредит специальный станок для обработки горбыля и грузовой автомобиль. Арендовав производственное помещение, он наладил промышленное производство тарной доски.

При желании выпилить тарную доску из горбыля можно на обычном круглопильном станке. Для этого доску необходимо пропилить три раза. В настоящее время в продаже есть специальные станки, позволяющие провести полный цикл обработки за один проход. В качестве подающего устройства выступают цепи со специальными когтями.

Заготовка кладется на специальный стол, в котором есть паз (или пазы). В этом пазе движется цепь со специальными когтями. Все когти должны быть «спрятаны» в цепь. Тот коготь, что ближе всего расположен к торцу горбыля, должен быть поднят вверх. В процессе движения он упирается в торец доски и начинает толкать ее в зону обработки.

Две вертикально расположенные пилы формируют боковые поверхности заготовки. Чуть позади располагается третья пила. Она расположена горизонтально и «снимает» верхнюю часть заготовки. Так как вертикальные пилы расположены в паре, то усилие подачи в данном месте должно быть максимальным.

Третья пила начинает процесс резания сразу после того, как вертикальные пилы заканчивают работу. Ввиду этого станки данного назначения имеют большую длину.

Производители этих станков намерено не сокращают длину станка. Если третья пила будет располагаться сразу за первыми двумя пилами, то суммарная мощность подачи заготовки возрастет в разы. На станки придется устанавливать более мощные когти.

Двигатель, осуществляющий подачу заготовки, должен быть более мощным, что повлечет за собой большие затраты электроэнергии. В процессе работы режущая кромка зуба испытывает нагрузки, в результате которых происходит ее разрушение. Это также приводит к увеличению мощности резания, а, следовательно, и к дополнительным энергозатратам.

В процессе проектирования станка электродвигатель выбирают с запасом – он необходим для обеспечения безотказности работы станка в тяжелых условиях эксплуатации (обработка сучка, уплотнения в древесине, тупой инструмент). Стараясь снизить конечныеэнергозатраты, производители оптимизируют возникающие нагрузки.

Если есть возможность кардинально снизить силы резания, то этим обязательно пользуются. Повышение энергозатрат приводит к повышению конечной стоимости продукции.

Возможен вариант замены пильных дисков на фрезы. Таким образом, все лишнее будет переработано в щепу. Однако мощность двигателей такого станка будет высокой, что повлечет повышение стоимости щепы. Исследования, проведенные производителями станков, показывают низкую рентабельность данных станков.

В щепу

Горбыль, особенно без коры, является хорошим материалом для получения технологической щепы. Принято различать несколько степеней дробления древесины:

- Первичное измельчение древесины. На данном этапе происходит формирование в длины частиц. Данный вид обработки является самым распространенным и самым энергозатратным. На этом этапе древесина рвется поперек волокон (в направлении максимальной прочности древесины). На выходе получается технологическая щепа. Ее длина и ширина составляют около 25 мм при толщине около 4 мм.

- Доизмельчение древесных частиц или уменьшение размеров фракций щепы. На выходе должна получиться щепа, удовлетворяющая требованиям плитного, целлюлозного или брикетного производства.

Дробильные станки бывают:

- Барабанного типа.

- Дисковые.

- Шредерного типа.

- Комбинированные.

Чтобы получить щепу наиболее высокого качества, применяют дисковые рубительные машины. Рабочим органом в таких машинах является массивный ножевой диск. На нем радиально расположены ножи, которые закреплены шпильками на лицевой стороне диска. Для обеспечения безопасности ножевой диск закрыт кожухом.

Именно на нем монтируются загрузочный патрон и патрубок. Первый применяется для подачи сырья, а второй для выброса щепы. В патроне крепятся сменные опорные пластины, которые называются контрножами. В процессе резания древесины контрножи служат опорой для лесоматериала.

При вращении диска каждый нож отрубает от него слой древесины, который распадается на щепу. Для отвода щепы в диске вдоль режущей кромки ножей выполнены сквозные подножевые окна. Через них щепа проходит на приводную сторону диска. Подножевые окна делаются с расширением в направлении движения срезанной древесины.

Далее щепа лопастями выбрасывается из машины через выносной патрубок.

Основное преимущество барабанной рубительной машины – универсальный спектр применения. В качестве сырья может подойти практически весь древесный сортимент: кругляк, отторцовка, горбыль, рейка, обрезки, кривоствольная и тонкомерная древесина. Все это можно измельчать на барабанных дробилках.

Их также можно использовать для измельчения предварительно раздробленной древесины. При измельчении веток и сучков барабанные машины показывают более высокую производительность. Это достигается за счет увеличенного сечения приемного окна загрузочного патрона.

В машинах подобного типа могут быть измельчены широкоформатные отходы плитных производств.

В рубительных машинах барабанного типа рабочим инструментом является ротор. Его еще называют барабан. На нем закреплены специальные режущие ножи или резцы. Барабан может быть двух типов. В случае применения цельного барабана щепа поступает в подножевые впадины. В случае с полым барабаном щепа поступает напрямую в барабан.

Загружаются машины такого типа в основном горизонтально с подающего транспортера и оснащаются вальцовым приводом подачи с механическим или гидравлическим прижимом. Существуют также машины с гравитационной загрузкой сырья. Такой тип загрузки применяется чаще всего для короткомерных материалов (не более полутора метра длиной).

Выгрузка щепы осуществляется вниз, на транспортер или в приемный патрубок пневмотранспортной системы.

Барабанные машины изготавливают с большим проходным сечением. Это позволяет переработать в щепу крупномерный материал. Явным недостатком таких рубительных машин является качество щепы. Длина получаемой щепы, как правило, больше, чем у дисковых рубительных машин.

При увеличении скорости подачи материала происходит увеличение размеров получаемой щепы. Чтобы этого не происходило, необходимо увеличить частоту вращения барабана, что приведет к увеличению энергозатрат. Здесь каждому необходимо находить золотую середину.

Второй способ избежать дефектов щепы заключается в увеличении числа ножей на барабане.

Для стабилизации фракционного состава щепы механизм резания оснащается перфорированным поддоном (ситом), размер отверстий которого определяется назначением машины и требованиями к продукту.

В зависимости от конструкции барабана рубительные машины могут производить щепу основной фракции длиной 4 – 12 или 10 – 35 мм, а в машинах для предварительного измельчения длина щепы доходит до 200 мм.

Таким образом, полученная в барабанных машинах щепа, кроме стандартного использования, может находить применение в качестве микрощепы для коптилен или исходного материала в пеллетном производстве, а также как макрощепа для изготовления длинной узкой стружки, применяемой в производстве плит ОСП.

Многофункциональные измельчители (шредеры)

У большинства жителей России слово «шредер» ассоциируется с устройством для уничтожения бумаги. А между тем в ряде стран производят шредерные измельчители. Их применяют для измельчения древесного утиля. Поддоны, деревянная тара, кабельные барабаны, шпалы, старая мебель…

Главное предназначение «деревянных» шредеров – уменьшение объема материала. Их используют для утилизации ненужных вещей из дерева. Особое место среди таких шредеров занимают дизельные измельчители. Их часто можно встретить при удалении веток. Особенность измельчителей состоит в том, что изделие не нужно разбирать.

Это приводит к тому, что в получаемой стружке могут оказаться крепежные элементы из металла. Такая щепа имеет большое распространение в качестве топлива. Если с помощью данного устройства перемалывать горбыли, то получится щепа очень низкого качества. Она также будет пригодна лишь для сжигания.

Однако ее можно будет дорубить в машинах другого типа.

В зависимости от установки машины, вида загружаемого материала и местных условий предусмотренный к дроблению материал может подаваться в приемный бункер измельчителя с помощью колесного погрузчика, ленточного транспортера или другой транспортирующей системы.

При этом размеры и форма бункера разрабатываются с учетом требований заказчика. Для более эффективного измельчения и повышения производительности измельчители оснащаются гидравлическим толкателем, прижимающим материал к ротору измельчителя.

Сила давления такого подпрессовщика регулируется автоматически, в зависимости от степени сопротивления материала вращению основного вала. В случае перегрузки и предельного давления на режущий вал толкатель автоматически снижает давление.

Захват материала может также осуществляться приводными вальцами, равномерно подающими древесину к ротору измельчителя. Конструкция подающего механизма в этом случае аналогична механизмам подачи барабанных рубительных машин.

В зависимости от назначения машины и ее мощности шредеры оснащаются роторами различной конструкции. Диаметр ротора может варьироваться от 250 до 1100 мм и иметь ширину до 5 м.

Измельчение происходит между ножами ротора, вращающегося навстречу материалу, и ножами, закрепленными на станине. Роторы могут быть плоскими или профилированными и оснащаться наваренными зубьями или сменными зубцами, закрепляемыми на валу с помощью винтовых креплений.

Ножи изготавливаются различной формы и способа крепления, а их количество варьируется от десятка до нескольких сотен.

В следующий раз рассмотрим возможность применения горбыля в качестве дров, расскажем о пользе горбыля для горной промышленности и обсудим, как еще можно получить прибыль из древесного отхода – горбыля.

Статья составлена на основе Статьи журнала ДЕРЕВО.RU

Источник: https://pk-izhora.ru/stati/vozmozhnosti-pererabotki-gorbyilya.html

Переработка горбыля как бизнес

На предприятиях занимающихся переработкой леса очень часто возникают залежи горбыля, на вывоз которого нужно тратиться дополнительно. Но, если присмотреться к ситуации то можно увидеть, что горбыль может стать ещё одной статьёй дохода для предпринимателя. Для осуществления идеи нужно всего лишь купить станок для переработки горбыля.

СТАНКИ ДЛЯ ПЕРЕРАБОТКИ ГОРБЫЛЯ

Установленная на предприятии линия по переработке горбыля, преобразует его в тарные и облицовочные доски, вагонку. При этом продукция будет обладать очень высоким качеством. А переработка горбыля в тарную доску принесёт существенную прибыль предприятию, благодаря огромному спросу на этот вид продукции.

Что представляет собой оборудование для переработки горбыля?

- Станок кромкообрезной, с помощью которого материал обрезается, получая ширину 10,5 – 15,5 см. Устройство комплектуется:

- пильным валом с 2 пилами;

- рамами;

- приводом пильного автомата, оснащённым клиноременной передачей;

- приводом подачи;

- вальцами;

- барабанами прижимными.

- Станок делительный, разрезает поступивший на него брус на определённые куски. Агрегат состоит:

- из рам;

- 2-х шпинделей пильных (вертикальных);

- устройства, удаляющего опилки (вентилятор).

Цена станка для переработки горбыля варьируется в пределах 400 000 – 600 000 рублей и зависит от его производительности.

ПРЕИМУЩЕСТВА ПРОИЗВОДСТВЕННОЙ ЛИНИИ

Бизнесмен, решивший установить на своём предприятии деревообрабатывающий станок, получает несколько бонусов:

- Выход готового продукта при использовании мощного оборудования, возрастёт почти на 10%. Качество заготовок при этом будет самым высоким.

- Исключение скопления отходов в виде горбыля.

- Если на предприятии установлено такое оборудование, то горбыль вместо утилизации перерабатывается и продаётся. Что увеличит доходность компании.

Станки, входящие в состав линии можно использовать для полного цикла и отдельно друг от друга. Пильные диски приобретаются отдельно, и в стоимость оборудования не входит их цена.

ФУНКЦИИ ГОРБЫЛЬНОГО СТАНКА

Горбыльный станок чаще всего используют:

- для переработки отходов в виде горбыля, и получения из них обрезных досок;

- обработка обрезков, которые всегда остаются после распила необрезного материала;

- служит устройство дополнительным оборудованием при работе с трёхрядным брусом;

- в качестве делительного аппарата.

ПРОЦЕССЫ ПЕРЕРАБОТКИ

Пилорамное предприятие не может существовать без отходов, поскольку здесь перерабатывается сырьё, которое не соответствует требованиям, предъявляемым к готовому продукту.

Но всё же, отходов может быть значительно меньше, если у станка стоит квалифицированный сотрудник.

Количество полученных отходов напрямую зависит от типа и размеров конкретной заготовки, а также от технологического процесса пиления.

Следует заметить, что переработка горбыля в щепу, также как и переработка горбыля на дрова может считаться неплохим решением для утилизации горбыля, но не несущим хоть какую-то экономическую выгоду.

Но такой тип переработки лесопильных отходов имеет право на существование. Горбыль по свойствам и качеству делится на два вида: дровяной и деловой.

Зная возможности приобретенного оборудования, предприниматель легко определит: на что и для каких целей пойдёт тот или иной материал, полученный при распиле бревна.

На какие параметры материала необходимо обращать более пристальное внимание:

- Вид горбыля: боковой или центральный. Отличить из просто. Боковой имеет обзол, а центральный – синеву, гниль и червоточины.

- Свежесть древесины.

- Толщину, ширину и длину материала – чем больше эти параметры, тем лучше.

Переработка горбыля за один проход осуществляется при использовании мощного оборудования. Уместно устанавливать такую линию намечая производство, превышающее 60 000 кубометров древесины в год. В другом случае покупать специальное оборудование не стоит.

Предприятие, перерабатывающее горбыль, — это производство эффективно использующее ресурсы для получения прибыли.

Источник: http://bishelp.ru/svoe-delo/pererabotka-gorbylya-kak-biznes

Переработка горбыля

На лесной опушке росли сосна да елочка: первой повезло – пошла она в дело, даже горбыля от нее не осталось, а другая – больше на дрова сгодилась. И не потому, что плохая была, а потому, что переработка горбыля не была налажена на предприятии.

Это на лесной вырубке все деревья хороши. Когда же они спилены, древесину обработали, и от нее осталась та часть ствола, которую чаще всего отправляют на дрова.

Однако можно потратиться на не дорогостоящий станок, а может, линию, и переработка горбыля будет использована для получения дополнительной прибыли. Доход будет гораздо больший, нежели продавать, как дрова.

В подобных случаях происходит не только неразумное использование ценного натурального сырья, но еще и экономические потери. Если взять и подсчитать, то сумма получается немалая.

У рачительного хозяина и щепа, и опил в дело пойдет. Что тогда говорить о таком деловом отходе как горбыль – наружный крепкий слой дерева? Закупив, к примеру, у крупного деревообрабатывающего производителя подобный товар как отходы, каждый предприниматель или малое предприятие извлечет прибыль.

На малых площадях, после установки оборудования (которое, кстати, приобретается даже «под ключ»), можно начинать работать с деревом (не используя тонкие части горбыля), из которого получаются погонажные изделия. На специальном оборудовании – перерабатывающих станках – выйдет обрезная доска, рейки, вагонка, тарная доска, то есть высококачественный пиломатериал.

Деревообрабатывающие станки

Устраивая пилорамы, у большинства малых лесоперерабатывающих предприятий остается много горбыля. Поэтому, чем оставлять неиспользованным отходы – горбыль, стоит задуматься над приобретением оборудования, с помощью которого может быть налажена переработка горбыля.

Обработку древесины можно вести с помощью современных автоматических станков, без дополнительного контроля над распилом. Процесс может происходить благодаря поточной линии, начинающейся с подачи дерева для работы, заканчивая выходом готовой продукции. Всю информацию о процессе работы можно отслеживать на пульте, а управление контролироваться дистанционно.

А может, линия?

Деревообрабатывающее оборудование представляет линию, состоящую из кромкообрезного и делительного станков. С их помощью за смену выход готовой качественной продукции из горбыля будет составлять до дюжины кубометров.

Для такой линии из двух станков не нужны особые температурные условия: работает в режиме минус 25 градусов – в холодное время, в теплое время – до сорока градусов.

Поэтому горбыль – это не бросовый материал, а продуманное рассчитанное дополнительное решение доходной статьи малого предприятия, индивидуального предпринимателя.

Источник: http://www.business-equipment.ru/pererabotka/pererabotka-gorbylya.html

Горбыльный станок

На предприятиях, которые занимаются переработкой древесины, довольно часто образуются залежи горбыля, вывоз которого требует дополнительных затрат. Однако, если разобраться более детально, то становится ясно, что горбыль можно перерабатывать с получением дополнительной прибыли. Чтобы ее получить, необходимо приобрести устройство для переработки горбыля.

Переработка горбыля

Пилорамный цех не может функционировать без отходов, потому что в нем осуществляется переработка сырья, не соответствующего требованиям, предъявляемым к конечному продукту.

Однако, количество ходов можно уменьшить, если за станом стоит высококвалифицированный оператор.

Объем полученных отходов непосредственно зависит от вида и размеров конкретной заготовки, а также от технологического процесса распила.

Отметим, что создание из горбыля щепы, также, как и создание из горбыля дрова можно назвать отличным решением для утилизации горбыля, однако не несущим предоставляющим никакой экономической выгоды. Горбыль по параметрам и качеству бывает двух видов:

На какие характеристики материала стоит обратить более пристальное внимание:

- тип горбыля: боковой или центральный. На боковом горбыле присутствует обзол, а на центральном – синева, гниль и червоточины

- свежесть материала

- толщина, ширина и длина материала. Чем выше такие характеристики, тем лучше.

С переработкой горбыля за один проход может справиться мощное профессиональное оборудование. Целесообразно приобретать подобные линии намечая производство, которое превышает 60 000 кубометров древесины в год. Если объемы производства будут меньше, то покупать столь дорогостоящее оснащение нет смысла.

Компания, которая занимается переработкой горбыля, — это производство, эффективно использующее ресурсы для получения дохода.

Характеристики оснащения

В процессе распиловки бревна на деловую доску формируется примерно 35% отходов.

Вторичной переработкой обрезков занимается горбыльный станок, при помощи которого снижаются потери ценных сортов лесоматериалов.

Из горбыльной доски, 2-х, 3-х кантного бруса, производят рейки, необходимые для создания паркета, деталей мебельного производства, клееных щитов, бруса. При необходимости, выполняют кромкообрезные операции.

По своему назначению, горбыльно-перерабатывающий станок используется, в качестве оборудования второго, третьего ряда для создания бруса.

Станок для переработки горбыля имеет в своем составе узлы, которые объединяют по таким функциям:

- станина является конструкцией, которая не нуждается в подготовке фундамента для установки

- подающий механизм. Он необходим для создания одинакового прижима заготовки, невзирая на ее толщину. Возможна настройка под техническое задание. К примеру, реброво-горбыльный станок имеет 3 скорости подачи перерабатывающего материала (9, 13, 17 м/мин)

- пильная система. Дисковая пила, диаметром до 500 мм, распиливает заготовку с получением пиломатериала, имеющего высоту до 150 мм. В стандартной схеме применяют горбыльный станок трехпильный для раскроя заготовки. Два находящихся в вертикальной плоскости диска снимают кромку, а диск в горизонтальной плоскости снимает горбыль. Больше круговых пил установлено на реброво-горбыльных станках. Они имеют 2 обрезных и 6 делительных дисков, для получения за один проход до 3 обрезных досок

- упорно – роликовая линейка. Она помогает создать прямую линию распила. На ней обязательно расположены скребки для удаления стружки

- расклинивающий нож. Увеличивает жесткость материала в месте реза, вследствие чего точно выдерживаются заданные геометрические габариты детали

- система выбора размера. Она имеет линейку и фиксаторы положения

- блок управления.

О том, как устроен горбыльный станок, видео расскажет более подробно.

Переработка горбыля в доску

Когда в регионе имеется спрос на деревянную тару, то предпринимателям стоит подумать о переработке горбыля в тарную доску. При грамотном подходе подобный бизнес будет приносить хорошую прибыль.

Какое понадобится оборудование? Специалисты советуют сразу приобретать:

- горбыльно-ребровой станок (к примеру, «ГР-500» или «ВПГ-20»)

- четырехпильный кромкообрезной станок (к примеру, «Стилет-4»).

Рабочий процесс такого предприятия будет состоять из двух главных этапов:

- на первом этапе, полученный с распиловки горбыль подается на горбыльно-ребровой станок, где из него получают необрезные доски. Некоторые считают, перед этим этапом из горбыля нужно создать трехкантный брус, однако опытные специалисты уверяют, что проведение такой операции вовсе не обязательно. Станки высокого качества прекрасно справляются с переработкой обыкновенного горбыля. Обратите внимание, что подающий барабан станка должен иметь достаточную ширину

- на втором этапе, получившиеся после распиловки горбыля различной ширины, неотсортированно сложенные в подходящей таре, подаются на продольный распил в четырехпильный кромкообрезной станок. Пилы этого станка нужно выставить согласно размерам тарных заготовок, которые вы намерены получить (к примеру, комбинации: 73, 85, 98 мм). Подачу производят на две, три или четыре пилы в шахматном порядке. Все зависит от ширины необрезной доски. Очень помогают в этой работе лазерные указатели положения пил.

Кроме доски из горбыля можно получить штакетник. В таком случае с горбыля нужно снять необрезную доску, что можно сделать и на ленточной пилораме, а потом ее подают на многопильный станок, чтобы получить материал нужного размера.

Если вам понадобится более универсальное оборудование, стоит приобрести станки типа «Kara» или «Slidetec». С такими устройствами вы сможете экономить на пропиле за счет различных дисковых пил (до 700 мм).

Целесообразность переработки горбыля зависит от таких параметров:

- спрос на изготовляемую продукцию в вашем регионе

- активные точки сбыта

- объем логистических расходов

- зарплата работникам

- источник перерабатываемого горбыля. Это могут быть отходы от собственного производства или купленный материал.

Если вы хотите осуществлять переработку собственного горбыля, к примеру в щепу, то не забывайте, что самой высокой оптимизации можно достичь только в том случае, когда данный процесс будет подключен к существующей линии лесопиления, то есть без вынесения оборудования отдельно от базового производства.

В том случае, если вы намерены открывать небольшой бизнес по переработке чужого горбыля, нужно детально составить не только схему организации процессов, но и просчитать экономическую эффективность в контексте вашего региона или местности.

| Размеры обрабатываемого материала:ширина пропилавысота пропиладлина пропила | 500150не ограничена |

| Доска обрезная | 80×16 (25,32,40); 105X16 (25,32,40); 105-150 |

| Диаметр дисковой пилы | 500мм. (3шт). |

| Диаметр вала | 50мм. |

| Кол-во электродвигателей | (2шт) 11 кВт; (1шт) 0,55 кВт. |

| Редуктор червячный | 1ч-63а-63-52-21цц-у3. |

| Скорость подачи | 9, 12 ,14.м/мин. |

| Чистота вращения пильных дисков | 3000 м/мин. |

| Габариты станка:длинаширинавысота | 2200 мм800 мм1400 мм |

| Вес станка | 540 кг. |

Источник: http://wood-prom.ru/clauses/instrumenty-i-stanki/stanki/gorbylnyy-stanok

Переработка отходов деревообрабатывающей промышленности

Содержание

Отходы деревообрабатывающей промышленности

Процедура пиления леса всегда сопровождается отходами, так как при этом присутствует часть сырья, отделяемая в процессе пиления как несоответствующая техническим требованиям изготавливаемой продукции.

Количество образовывающихся в процессе пиления деревянных отходов зависит как от профессионализма исполнителя, так и от типа, и размера изготавливаемой заготовки, а также от применяемой технологии пиления.

Основную массу отходов лесопиления составляет образующийся в процессе пиления обрезного материала горбыль, объем которого составляет от 40 до 60% от исходного материала.

Впоследствии часть горбыля может быть применена в качестве исходного материала для производства продукции другого типа и размера, но следует учесть, что это потребует установки дополнительного оборудования в лесопильном потоке, способного перерабатывать горбыль.

В случае небольших объемов пиления, достигающих объемов не более 10 тысяч кубометров в год вопрос использования образовывающихся отходов можно решить без применения специального оборудования и, соответственно, без изменения применяемой технологии пиления. При объемах производства более 50 тысяч кубометров леса в год и более для решения проблемы образовывающегося в процессе пиления горбыля уже не избежать применения серьезного оборудования, а также изменения расстановки в производственном потоке.

Переработка горбыля

В принципе можно поступить, что называется «в русском стиле», то есть выбросить все деревянные отходы из производственного цеха, и в дальнейшем распилить их на дрова или, в альтернативном варианте, раздробить на технологическую или топливную щепу. Но данная переработка горбыля не является целесообразной с точки зрения экономической выгоды.

Планировка оборудования

Тип деревообрабатывающей производственной линий определяется типом головного станка, тогда как состав деревообрабатывающего оборудования определяется:

- объемом изготавливаемой продукции

- размерно–качественными характеристиками сырья

- технологическими и техническими характеристиками оборудования первого и второго ряда

- технологией раскроя

- требованием действующих стандартов к качеству изготавливаемой продукции

Несмотря на то, что типовая планировка оборудования технологического потока, осуществляющего переработку пиловочных бревен методом распиловки с брусовкой и предусматривает рациональное применение производственного цеха и меньшее передвижение материала во время переработки, выглядит как лабиринт. В качестве основной причины загромождения производственного цеха различными передаточными, разделительными и выбрасывающими агрегатами, можно считать конструкцию деревообрабатывающего оборудования первого ряда.

Объясняется это тем, что стандартный станок, осуществляющий распил древесного массива на заданный размер за один или несколько проходов передает материал и горбыль на приемное устройство. Именно поэтому для разделения материала и древесных отходов требуется устанавливать дополнительные устройства, которые в результате и загромождают цех.

Чем меньше изначально в конструкцию деревообрабатывающего оборудования заложено функций, тем сложнее осуществляется переработка горбыля и больше загромождается производственный цех, так как требуется дооснащение лесопильного потока специальным оборудованием.

Высокий уровень эффективности лесопильной линии зависит не только от уровня производительности оборудования первого ряда, но и от эффективности функционирования каждой единицы применяемого в лесопильной линии оборудования.

Для обеспечения максимально эффективного производства с оптимальным уровнем производительности по входу и высоким коэффициентом выхода готового материал в течение одной рабочей смены требуется правильный подбор конструкций оборудования, подходящего для совместной работы с учетом их рациональной планировки в производственном цеху.

Что такое горбыль?

Горбыль представляет собой древесные отходы в виде отделенной боковой части древесного массива с одной и в некоторых случаях двумя пропиленными поверхностями, а также с нормированными размерами по ширине и толщине тонкого конца.

Горбыль, относящийся к кусковым отходам деревообработки, образуется в результате процесса распиловки древесного массива, как в развал, так и с брусовкой, и составляет от 8 до 10% от объема обрабатываемого материала в зависимости от диаметра, сбежистости и технологии раскроя пиловочного материала. В процессе распиловки древесного массива в развал образуются 2 горбыля, тогда как с брусовкой – 4.

Горбыль различают на:

- Деловой крупный, впоследствии используемый для производства различных товаров общего потребления, а также его применяют для изготовления тарной доски, обапола и технологической щепы;

- Дровяной, применяемый в качестве исходного сырья для производства технологической щепы или в виде топлива для получения тепловой и электроэнергии. Деловой горбыль может быть как в коре, так и окоренный, а при выходе составляет не более 5 от общей массы обрабатываемой продукции.

Значение коэффициента полнодревесности уложенного в штабель горбыля зависит от нескольких критериев:

- породы древесины

- толщины и длинны горбыля

- метода обработки, предусматривающего наличие или отсутствие на горбыле коры

- способа укладки в штабель

Роль переработки горбыля в деревообрабатывающей промышленности

В настоящее время эффективная переработка горбыля является единственным методом повышения уровня производства древесных пиломатериалов и, соответственно, уменьшения количества их отходов.

Технология переработки древесного массива заключается в типовой распилке бревна с полным удалением всех ненужных частей и придания материалу кондиционного плоского вида для последующей реализации.

В результате этой процедуры с поверхности древесного массива удаляются все неровности, которые и называются горбылем.

В современной деревообрабатывающей промышленности не существует каких-либо определенных регламентирующих норм относительно обработки ширины, высоты и толщины горбыля, в силу чего к горбылю можно причислить любое продольное деление древесного массива, имеющее на поверхности какие-либо неровности, являющиеся неотъемлемой частью горбыля. Основным предназначением станка для горбыля является обеспечение придания горбыльной доске товарного или ремонтопригодного внешнего вида посредством деления на две части специально установленными пилами с целью удаления кромки на необрезной поверхности и получением обреза заданного размера.

Устройство станка для переработки горбыля

Большинство современных модификаций станков для переработки горбыля имеют в своем оснащении 4 режущих пилы:

- две режущие пилы расположены вертикально и обеспечивают обрезку горбыля по всей длине

- две пилы расположены горизонтально для формирования верхней части доски

В случае установки агрегата, оснащенного двумя вертикальными обрезными пилами, он может использоваться для продольного деления доски. В случае демонтажа кромкообрезных пил, станок можно использовать в качестве пропускного устройства с автоматической подачей в основной агрегат.

Любая модификация станка для переработки горбыля, в зависимости от площади производственного помещения обеспечивает обработку горбыля длинной 1300 до 6000мм, тем самым обеспечивая производство из некондиционного деревянного материала высококачественной продукции с ее дальнейшим применением в самых различных сферах строительных работ.

Порядок работы за деревообрабатывающим станком:

- осуществить запуск необходимого для подачи бруса силового агрегата

- уложить горбыль, предназначенный для обработки, строго по центру стола в соответствии с лазерными указателями, обрабатываемой стороной вверх

- упереть в торец обрабатываемой доски специальный зацеп, предназначенный для подачи доски в распилочный узел

- вертикально расположенные пилы осуществляют обрез кромки доски

- горизонтально расположенные пилы осуществляют обрез поверхности горбыля, тем самым обеспечивая формирование плоскости доски

- специальная заборная защита обеспечивает удержание горбыля на распилочном столе

Измельчение бревен или кусковых отходов в виде горбылей, карандашей и реек в щепу обеспечивается посредством установленных на барабане, диске или конусе рубительных агрегатов вращающихся ножей.

Наибольшей востребованностью пользуются дисковые рубительные агрегаты, оснащенные массивным диском диаметром в зависимости от модификации станка от 1300 до 3000мм с частотой вращения от 100 до 600 об/мин, и имеющем на своей поверхности от 3 до 12 ножей, расположенных под небольшим углом к радиусу диска.

При этом диск помещается в специальный кожух и крепится на стальном валу, вращающемся в зависимости от модификации станка на 2 или 3 подшипниках.

Для подачи материала к диску используется специальный патрон, нижняя кромка которого представляет собой упорный нож или так называемый контрнож. В зависимости от модификации станка, патрон может располагаться к плоскости диска под углом в 40–45% в станках с наклонной подачей материала или под углом в 38% в аналогах с горизонтальной подачей материала.

В случае увеличения угла наклона патрона увеличивается длина изготавливаемой щепы, значительно уменьшается уровень ее механических повреждений, а также расход электроэнергии. Но как минус одновременно существенно увеличивается количество пыли.

Источник: http://hromax.ru/pererabotka_gorbyilya.html

Реалии и перспективы переработки древесных отходов

Поделиться новостью в соцсетях:

Вопрос захламления отходами древесных и лесозаготовительных производств назревал очень давно и встал практически «ребром» в современном мире.

В частности в Кировской области, где одним из основных видов промышленности является лесная и, как следствие, деревообрабатывающая промышленность этот вопрос является одним из самых острых и наболевших.

Если во времена Советского Союза, где управление лесным хозяйством было централизованным, то и утилизация или дальнейшая переработка древесных отходов была предусмотрена плановой экономикой. Хотя даже в то время был ряд проблем.

После перехода страны в, так называемую, рыночную экономику, произошёл крах наработанной системы. Никто особо не задумывался о стороне утилизации того же горбыля и опилок. Покупались относительно недорогие ленточные бревнопильные станки, завозились круглые лесоматериалы и просто выпиливался пиломатериал.

А горбыль и опилок? Ну да, в сторонке полежит… Так всё и происходило. Но время идёт, объёмы заготавливаемых пиломатериалов росли, а с ними росли и кучи горбыля. Если опилки начали брикетировать и превращать в гранулы (пилеты), то с горбылём оказалось не всё так просто.

В итоге, на сегодняшний день мы имеем просто завалы (иными словами не назовёшь) вокруг посёлков и на окраинах лесных массивов.

А ведь решение-то есть.

И не одно! Предлагаю рассмотреть несколько вариантов получения прибыли из того, что доставляет проблемы, как лесопереработчикам, так и местным властям (экологи-то и пожарная охрана не спят).

Все прекрасно понимают, что объём стоимости отходов уже заложен в стоимость делового пиломатериала, так почему бы и ещё на (уже получается бесплатных) отходах не получить прибыль.

Что же мы получаем кроме пиломатериала во время лесопереработки?

- Опилки – древесные частицы, образующиеся как отходы пиления (по сути, стружка), разновидность измельчённой древесины. Длина частиц опилок зависит от типа и технологических параметров режущего инструмента, в результате работы которого они образованы. Не следует путать опилки со щепо́й, которая вырабатывается специально.

Опилки являются отходами деревообрабатывающей промышленности, однако они нашли широкое применение в качестве топлива, для изготовления прессованных промышленных изделий, подстилки для животных (зачастую при смешивании с торфом или соломой), в качестве мульчирующего материала или как субстрат для мицелиев.

На основе опилок создан такой материал как пайкерит — замороженная смесь опилок и воды, которая в 4 раза прочнее льда и тает намного медленнее.

- Стружка – небольшой кусочек дерева, представляющий собой тонкий и узкий слой, срезанный ножом, строгательным или дереворежущим инструментом.

Древесная стружка является одним из видов измельчённой древесины наряду с опилками, щепой, древесной мукой и т. п.. Она может как изготовляться специально на стружечных станках из стружечного кряжа, так и получаться в качестве отходов деревообработки. По форме может быть плоской, закрученной или игольчатой — с длиной, превышающей примерно равные толщину и ширину.

Применение крупной, широкой стружки может быть в качестве сырья для строительных, в частности плитных, материалов, а также в качестве подстилки в коневодстве (мелкая фракция стружки вызывает аллергию у лошадей) и в птицеводстве (мелкую фракцию, например, индюшата склёвывают и гибнут).

Применение мелкой стружки (после фуговальных процессов резания) в основном в качестве подстилки крупному рогатому скоту и поросятам, т.к. обладает хорошей адсорбцией.

- Горбы́ль — боковая часть бревна, имеющая одну пропиленную, а другую не пропиленную или пропиленную не на всю длину поверхность, с нормируемой толщиной и шириной тонкого конца.

Горбыль как раз и используется для получения щепы.

- Щепа́ — измельчённая древесина установленных размеров, получаемая в результате измельчения древесного сырья рубильными машинами и специальными устройствами, используемая в качестве технологического сырья или топлива:

- технологическая щепа — щепа для производства целлюлозы, древесных плит и продукции лесохимических и гидролизных производств. Производится из тонкомерного круглого древесного сырья диаметром 2-6 см и длиной 1,0-3,0 м с градацией 0,5 м и предельными отклонениями по длине ±5 см. В сырье не допускаются: гнили (ядровая, заболонная и наружная трухлявая) и обугленность; устанавливаются ограничения на кривизну: простая допускается со стрелой прогиба до 10 %, сложная — до 5 %; остальные пороки древесины допускаются. Высота оставляемых сучков не должна превышать более 1 см. В зависимости от продукции, вырабатывающейся из технологической щепы, устанавливается допустимое содержание в ней разных пород древесины;

- арболитовая щепа – технологическая щепа иголчатой формы соответствующая ГОСТ 19222-84 «Арболит и изделия из него.»

- зелёная щепа — щепа, содержащая примеси коры, хвои и (или) листьев;

- топливная щепа — щепа для производства тепловой энергии.

Применяется для изготовления древесных плит: ДВП, ДСП, ОСП, ЦСП, МДФ; служит сырьём для выработки целлюлозы и используется как топливо для котельных.

Выгоды применения щепы как топлива

Например, теплотворная способность сосны 4,3 кВт ч/кг (15,5 МДж/кг).

И она не зависит от объёма при условиях одинаковой влажности, неважно в какой бы фракции она не присутствовала, будь то гранулы или щепа, а вот трудоёмкость в получении щепы и гранул разная, и как следствие стоимость топлива разная.

Средняя стоимость тонны топливной щепы 2000 рублей, средняя стоимость тонны гранул 5500 рублей.Да, в объёме мы проигрываем, но в себестоимости килокалория тепла выигрыш налицо, особенно в отоплении больших площадей, в том числе и производственных

Вследствие короткого освещения проблемы отходов, можно сделать вывод, что отходы могут принести не только проблемы, но хорошую стабильную прибыль.

Источник: https://trade43.ru/news/realii-i-perspektivy-pererabotki-drevesnykh-otkhodov