Правила утилизации СОЖ всех видов

Каждое из предприятий в сфере металлургии, машиностроения, энергетики, потребляет огромное количество СОЖ — смазочно-охлаждающих жидкостей.

Во время активного использования растворы утрачивают свой технологический потенциал — загрязняются, подвергаются заражению патогенными микроорганизмами.

Выработанные эмульсии должны регулярно заменяться свежими и проходить стадию утилизации СОЖ. При этом отходы обеззараживаются и сливаются в водоемы.

Правила хранения и приготовления СОЖ

По составу смазочно-охлаждающие жидкости делят на несколько видов: масляные, минеральные, водосмешиваемые, синтетические, полусинтетические, эмульсии. В зависимости от преобладающих компонентов, особенностей приготовления, эксплуатации, способы утилизации отработанных СОЖ могут несколько отличаться.

Хранить концентраты следует в бочках или резервуарах — каждый вид отдельно, в одной и той же емкости. Нельзя использовать оцинкованные бочки, во избежание образования оцинкованных мыл.

Все резервуары должны регулярно проверяться на предмет загрязнений. Ежегодно проводится бактериологический анализ. При обнаружении дрожжевых грибков или других патогенов требуется антибактериальная обработка.

Особенности хранения СОЖ:

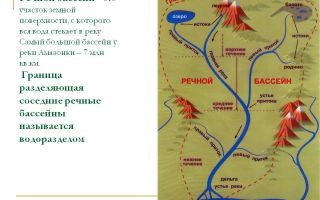

Схема двухстадийного разрушения эмульсий солями и адсорбции гидроокисями

- безводные концентраты сохраняют свойства на протяжении нескольких лет, выдерживают температуру от –10 до +40 °C;

- водные СОЖ хранятся от полугода до 1 года при температурном режиме от –5 до +40 °C.

Для приготовления качественной эмульсии концентраты на водной основе добавляются в воду, а не наоборот. Жесткость воды должна составлять 175—350 ррт CaCO3. При необходимости вода фильтруется, минерализуется, смягчается или производится бактериологическая очистка.

При приготовлении СОЖ используются насосы-дозаторы, инжекторы, мешалки, рефрактометр и другие приспособления.

Для достижения оптимального результата важно отслеживать показатели давления, вязкости, температуры, соотношения компонентов. При допущении ошибки или получении в результате не той консистенции, такой раствор проходит стадию утилизации отработанных СОЖ, после чего приготавливается новый.

Очистка оборудования перед заменой

Когда возникает необходимость полной замены смазочно-охлаждающей жидкости, перед последним запуском оборудования рекомендуется добавить специальный очиститель.

Объем последнего должен составлять порядка 1—3% от общего количества жидкости. Чем больше загрязнений, тем больше используется очищающего средства.

Такие растворы абсолютно безопасны для уплотнительных материалов, не вызывают коррозии стали, цинка, алюминия, медных сплавов.

Смесь СОЖ и очистителя рекомендуется выдерживать от 8 часов до суток, после чего слить, провести утилизацию в общем порядке.

Перед наполнением емкости свежеприготовленной СОЖ, требуется тщательная очистка резервуара.

Система подачи может блокироваться, если внутри сливных отверстий или фильтров степень загрязнений достигнет максимума. Тогда может потребоваться совокупность механической и химической очистки.

Из чего состоит установка очистки СОЖ

Контроль качества СОЖ при эксплуатации

Среди всех возможных методов очистки чаще всего применяется фильтрация, центрифугирование. Постоянный мониторинг помогает своевременно проводить утилизацию.

Безводные СОЖ контролировать проще. Они имеют продолжительный срок службы, меньше подвержены бактериологическому поражению. Основные параметры, требующие постоянного мониторинга:

- своевременность подпитки;

- вязкость;

- стабильность температурного режима;

- количество механических примесей;

- коррозионная агрессивность;

- инородные масла;

- биопоражение.

Учитывая тот факт, что у водных СОЖ и эмульсий срок годности значительно меньше, они нуждаются в более тщательном контроле качества. Важное значение имеют те же параметры, что и безводные концентраты. При приготовлении многокомпонентных растворов для корректировки концентрации применяются простые анализы.

Меры безопасности

Ключевое назначение смазочно-охлаждающих жидкостей: повышение производительности, снижение износа оборудования, улучшение качества выпускаемой продукции. Избежать прямого контакта с растворами порой невозможно.

Даже если после проведения необходимых тестов технологическую жидкость относят к ряду безопасных веществ, она все равно может стать причиной дерматологических поражений.

Самое распространенное осложнение — выраженная аллергическая реакция.

Исходя из вышесказанного, меры безопасности, необходимые при работе СОЖ включают:

- обеспечение рабочих спецодеждой, обувью, перчатками, очками, специальными мазями;

- установка защитных устройств, препятствующих разбрызгиванию жидкости;

- оборудование помещений вентиляцией;

- недопущение использования эмульсии как моющих средств для приборов, рук.

Меры безопасности при работе СОЖ

Способы утилизации СОЖ

По итогам длительной эксплуатации в смазочно-охлаждающих жидкостях повышается концентрация органических веществ, содержание ПАВов (поверхностно-активных веществ).

Поэтому утилизация отработанных СОЖ приравнивается к ликвидации опасных веществ, требует соблюдения правил по ГОСТу. Природоохранное законодательство относит данную деятельность к лицензируемым видам.

Переработка эмульсий может производиться разными методами:

- органическое расщепление;

- обратный осмос;

- ультрафильтрация;

- сорбционный метод;

- солевое, кислотное расщепление;

- путем выпаривания.

Наиболее подходящий способ утилизации отработанных СОЖ и эмульсий подбирается в индивидуальном порядке. Такие отходы машиностроительного и металлургического производства широко применяются на цементном производстве.

Видео по теме: Промышленная фильтрация СОЖ

Источник: https://VtorExpo.ru/othody/pravila-utilizatsii-sozh.html

Утилизация смазочно-охлаждающих жидкостей

ПЕРЕРАБОТКА ОТХОДОВ ПРОИЗВОДСТВА

На машиностроительных и металлургических предприятиях при обработке и прокатке металла применяются смазочно-охлаж – дающие жидкости (СОЖ), представляющие собой эмульсии масла в воде. Масляные эмульсии – это коллоидные двухфазные системы, в которых одна жидкость (масло) диспергирована в виде капелек в другой жидкости (воде). Обычно срок службы эмульсий не превышает 1 мес.

Приготовление эмульсии состоит в смешивании масла с водой и эмульгатором. Все масляные эмульсии обладают большой устойчивостью. При обычном отстаивании в течение 3 мес концентрация масла снижается всего на 10-20%.

Разрушению эмульсий, т. е. расслоению системы, препятствует упругая оболочка эмульгатора (органической кислоты), молекулы которого ориентированы углеводородным радикалом в сторону частицы масла, а карбоксильной группой – в сторону воды.

Сброс отработанных СОЖ в канализацию наносит вред окружающей среде и расточителен. Утилизация отработанных СОЖ осуществляется путем разрушения эмульсии, разделения ее на компоненты и очистки последних.

Содержание масла в СОЖ достигает 50 г/л, а количество СОЖ, подлежащих замене на предприятии, составляет 1 – 300 м /сут.

Поэтому регенерация отработанных эмульсий на крупных предприятиях экономически эффективна.

Для разрушения эмульсий применяют следующие методы: центрифугирование, фильтрование, реагентную коагуляцию, термический метод, а также их комбинацию.

В процессе центрифугирования при большой частоте вращения (фактор разделения – не менее 7250) происходит разрушение кол

лоидной системы, в результате которого масло, имеющее меньшую плотность, чем вода, отделяется от дисперсионной среды.

Для облегчения этого процесса в эмульсию добавляют кислоту, в присутствии которой разрушается гидратная оболочка эмульгатора на поверхности частиц масла.

Содержание ее в смеси должно обеспечивать рН среды, равный 1 – 2, что требует использования центрифуги в кислотостойком исполнении.

Для фильтрования СОЖ на базе фильтр-пресса ФПАКМ разработан многоярусный фильтр типа МБ1 с бумажной лентой, уложенной на латунной сетке, протянутой между фильтрующими плитами.

Фильтр МБ1 выпускается с размерами фильтрующих поверхностей 5; ———————————– 10 и 20 м. Фильтрование проводится под давлением до 0,2 МПа.

Управление всеми операциями автоматизировано, но конструкция фильтра допускает работу и в полуавтоматическом режиме.

Реагентная коагуляция заключается в добавлении к эмульсии сернокислого алюминия, хлорного или сернокислого железа в сочетании с известковым молоком или едким натром. Общее количество реагентов 7-8 г/л. После разрушения эмульсии вследствие протекания химических реакций в процессе отстаивания минеральные компоненты выпадают в осадок. Образующийся осадок удаляется и утилизируется.

Наиболее эффективны централизованная переработка СОЖ на крупных промышленных установках методом реагентной флотации, а также термические методы утилизации.

| Рис. 15.8. Схема флотационной установки для разрушения СОЖ:1 – отстойник; 2 – сепаратор; 3 – ресивер; 4 – флотатор; 5 – емкость с коагулянтом; 6 – шламосборник; 7 – сборник пены; 8 – сборник масла; 9-12- дозаторы коагулянтов; 13 – рН-метр; 14 – сжатый воздух; 15 – насос |

Принципиальная схема непрерывной установки по разрушению отработанных СОЖ методом флотации приведена на рис. 15.8.

При этой технологии основная часть масла (85 – 90%) отделяется уже в центробежном сепараторе 2. Полученное после сепаратора масло может использоваться в качестве топлива или для приготовления свежих эмульсий.

Более глубокая очистка эмульсии (точнее – того, что от нее осталось после сепарации) производится во флотаторе 4 с использованием реагентов. Принципиальная схема термической установки обезвреживания СОЖ приведена на рис.

15.9.

| Рис. 15.9. Схема установки для термического обезвреживания СОЖ:1 — сборник; 2 – мерник ПАВ; 3 – уравнительный сосуд; 4 – паро – генераторный реактор; 5 – барботажный аппарат; 6 – сборник стоков; 7 – скруббер; 8 – вентилятор |

Принцип действия такой установки состоит во вспенивании эмульсии с помощью ПАВ в сборнике 1 и подаче пены в пароге – нераторный реактор 4, где она равномерно сгорает при 1500 – 1600 °С.

Дымовые газы, проходя через барботажный аппарат 5, отдают тепло для упаривания СОЖ. Конденсация пара, содержащегося в дымовых газах, выходящих из барботажного аппарата 5, Производится водой в скруббере 7.

Выходящая из него чистая вода подается в систему оборотного водоснабжения. Производительность установки составляет 5 т/ч.

Переработка отходов осуществляется с помощью сложных технологических процессов, при этом используемое оборудование и сами отходы могут являться источниками травматизма, профзаболеваний, пожаро – и взрывоопасности и наносить ущерб жизни и здоровью …

Регенерация лакокрасочных материалов

На машиностроительных, судостроительных, электротехнических и других предприятиях широко используются лакокрасочные материалы. Наиболее распространенным способом их нанесения остается распыление из краскопульта в окрасочных камерах. Из этих камер непрерывно отсасывается воздух, который …

Переработка отходов растворителей

Многие технологические процессы в промышленности и на транспорте связаны с использованием органических растворителей, которые, выполнив свою роль, уносятся с воздухом вентиляционной системой, загрязняя окружающую среду, либо сливаются в накопители и …

Источник: https://msd.com.ua/pererabotka-otxodov-proizvodstva/utilizaciya-smazochno-oxlazhdayushhix-zhidkostej/

Утилизация СОЖ (смазочно-охлаждающих жидкостей, эмульсий)

| Цены в руб. утилизация одной тонны, в т.ч. НДС 18% | |

| Смазочно-охлаждающие жидкости отработанные при металлообработке;отработанные эмульсии | от 6000* |

ООО «АЛИТ М» специализируется на услугах по сбору, транспортировке и утилизации отработанных СОЖ и эмульсий в Москве, Московской области и Центральном регионе РФ.

Особенности переработки отработанных СОЖ и эмульсий

Смазочно-охлаждающие жидкости и эмульсии находят широкое применение в металлообработке. Они имеют разный состав, бывают синтетическими, полусинтетическими, масляными, эмульсионными.

Последние содержат воду и являются благоприятной средой для размножения патогенных микроорганизмов. Поэтому обязательна утилизация СОЖ и эмульсий, которые уже не используются в производственном процессе.

Из-за содержания органики и ПАВ в концентрациях, превышающих предельно допустимые, такие жидкости нельзя сбрасывать в водоемы без предварительной очистки.

Утилизацию СОЖ и эмульсий необходимо проводить в соответствии с правилами, регулирующими работу с опасными веществами. Требуется соблюдение санитарных норм, ТУ и стандартов. Утилизация СОЖ относится к лицензируемым видам деятельности.

ООО «АЛИТ М» имеет лицензию Росприроднадзора на осуществление подобных работ и проводит их в строгом соответствии с природоохранным законодательством.

Запатентованные технологии позволяют перерабатывать отходы с наименьшими затратами и использовать их как вторичные ресурсы.

Способы утилизации отработанных СОЖ и эмульсий

Переработка смазочно-охлаждающих жидкостей и эмульсий, их разделение на масляную и водяную фазы может осуществляться разными методами. Важно выбрать оптимальный способ утилизации СОЖ и эмульсий в каждом конкретном случае.

- Ультрафильтрация требует высоких затрат и предварительной подготовки, но позволяет свести к минимуму использование химикатов и образование шлама.

- Органическое расщепление — дорогой, но более простой способ утилизации СОЖ.

- Обратный осмос позволяет проводить тонкую очистку и получать пригодную для использования воду, но этот метод очень затратен.

- Утилизация СОЖ и эмульсий выпариванием является энергоемким процессом.

Применяются также кислотное, солевое расщепление, сорбционный метод очистки.

Поскольку отработанные СОЖ и эмульсии содержат ПАВы, данные отходы используются нами в цементном производстве для снижения влажности сырьевой смеси и уменьшения расхода топлива на обжиг цементного клинкера.

Источник: http://www.AlitM.ru/utilizaciya/sozh/

Утилизация СОЖ – как утилизируют жидкие отходы производства

СОЖ – смазочно-охлаждающая жидкость, является обобщенным понятием, которое включает в себя различные жидкие составы и используются в сфере металлообработки.

Они требуются, когда производятся операции по резке, штамповки, прессовании, сверления. Ведь во время работы материалы сильно нагреваются и им требуется охлаждение. Одним из самых распространенных видов СОЖ является нефтяное масло.

Нередко в его состав добавляют разнообразные противоизносные и прочие присадки.

Эти вещества, как правило, являются многокомпонентными системами, которые находят применение как в горячей, так и холодной обработке металлов. Благодаря применению смазочно-охлаждающих жидкостей можно избежать негативных последствий, которые могут возникать во время обработки. Это такие вещи как:

- Износ оборудования;

- Повышение температуры;

- Появление брака во время работы.

С учетом того, что в составе СОЖ имеется масса химических, а иногда и токсических, веществ, при изготовлении они должны отвечать бактериальным и экологическим нормам, и при этом сохранять эксплуатационные качества. Благодаря их использованию заметно повышается производительность труда, так что использование данной продукции всегда остается актуальным и востребованным.

Типы СОЖ

Состав водосмешиваемых СОЖ и модели их дисперсии: 1 – обычные растворимые масла; 2 – эмульсии с низким содержанием минерального масла; 3 – металлообрабатывающие жидкости, не содержащие минирального масла, но с содержанием ПАВ.

Черными точками изображены капельки масла, звездочками – мицеллы – эмульгатора, а черточками – молекулярныо растворимые ПАВ.

Таблица СОЖ

| ИНВОЛ-4, м.А, м.Б, для смазывания форм ЖБИ | ТУ 2499-014-57518521-05 |

| Смазка технологическая СП-3 | |

| Эмульсол ВНПП-ЭКС-2, м.Б для смазывания форм ЖБИ | ТУ 0258-013-57518521-05 |

| Эмульсол ВНПП-ЭКС-2, м.А(раствор) для смазывания форм ЖБИ | |

| Эмульсол ЭГТ | ТУ 0258-017-57518521-06 |

| СОЖ МР-3 | ТУ 0258-040-57518521-2011 |

| СОЖ МР-7 | ТУ 0258-039-57518521-2011 |

| СОЖ МР-99 | ТУ 0258-041-57518521-2011 |

| СОЖ ИНВОЛ-3С, синтетика | ТУ 0258-011-57518521-05 |

| СОЖ ИНВОЛ-3ПС, полусинтетика | ТУ 0258-010-57518521-05 |

Зачем утилизируют СОЖ

Во время работы, а жидкость должна постоянно находиться в работе для поддержания должного состояния, СОЖ загрязняется различными примесями механического происхождения. В нее попадают различные мелкие отходы, местная микрофлора, а также посторонние масла и другие жидкости.

Рано или поздно все доходит до того состояния, пока она уже не будет отвечать заданным требованиям и не может гарантировать качественное выполнение возложенных на нее функций. В этот момент наступает необходимость в замене старой жидкости на новую. Естественно, что старую требуется подвергнуть утилизации.

Если не утилизировать, то предприятие получает штрафы по причине загрязнения окружающей среды, что выйдет намного дороже профессиональной утилизации.

Иногда люди стараются очистить СОЖ для повторного использования (регенерация) и это помогает, но качество жидкости ухудшается, а соответственно и срок эксплуатации и все равно приходится прибегать к утилизации.

Это тот самый материал, который нельзя просто так выбросить, так как он загрязняет почву, воду и воздух в тех местах, где находится.

Таким образом, намного безопаснее поручить все профессионалам, чем искать какие-либо альтернативные, не всегда удачные, варианты.

Источник: http://punkti-priema.ru/articles/utilizaciya-sozh

Утилизация отработанных смазочно-охлаждающих жидкостей (СОЖ)

Утилизация отработанных СОЖ одна из самых затратных составляющих в общих расходах, связанных с их применением.

СОЖ это стабильная эмульсия состоящая из воды (до 90-97%) , натуральных или синтетических углеводородов (масел, жиров, спиртов, эфиров и т.д.) и присадок, обеспечивающих стабильность эмульсии.

Поэтому, основная задача утилизации отработанных СОЖ, это отделение водной фазы и её очистка до пригодных для сброса в водоотводящие системы или повторного использования кондиций.

Существуют как физические, так и химические способы разделения эмульсий но ни один из них не является универсальным и оптимально сочетающим такие факторы как качество получаемой водной фазы, качество и количество шламо-масляной фазы, экономические показатели (финансовые вложения и расходы на эксплуатацию) простота и надёжность оборудования.

Мы предлагаем использовать для разложения отработанных смазочно охлаждающих жидкостей реагентный метод, основанный на применении органических и неорганических реагентов – деэмульгаторов серии NETsplit, разработанных компании NET GmbH.

Специалисты компании NET постоянно работают над разработкой новых деэмульгаторов, способных справится с разложением новых стойких эмульсий.

Применение нашего метода не требует больших финансовых инвестиций в оборудование, а так же, его легко адаптировать к уже существующему на предприятиях оборудованию для кислотного разложения или очистным сооружениям.

Для предприятий использующих для утилизации СОЖ мембранные ультрафильтрационные установки применение нашего метода, как предварительного, позволяет многократно продлить срок службы мембран, улучшить качество очищенной воды и снизить эксплуатационные расходы.

Преимущества использования деэмульгаторов серии «NET split»

- хорошее качество получаемой воды (возможность получения воды после разложения с низким остаточным содержанием нефтепродуктов (до 0,1 мгр/дм3);

- количество получаемого шлама незначительно по сравнению с кислотным разложением (происходит снижение затрат на депонирование);

- содержание воды в масле после разложения 15- 25%, возможно последующие снижение (уменьшение затрат на утилизацию масляных отходов (возможно использование как добавки к мазуту для последующего сжигания);

- применение безопасных реагентов (3-4 класс опасности в соответствии с санитарно-эпидемиологическими заключениям);

- возможность использования уже имеющегося оборудования для кислотного разложения;

- невысокие эксплуатационные затраты (расход реагента от 0,5 до 2,5 кг на тонну эмульсии);

- возможность использования недорогого оборудования для применения деэмульгаторов;

Подбор реагента производится лабораторным путем по специальной методике.

Для подбора реагента Вам необходимо связаться с представителем нашей организации.

Оборудование для разложения СОЖ:

Мы можем предложить два вида оборудования для разложения СОЖ, основанного на применении деэмульгаторов компании NET GmbH:

– полуавтоматическая линия разделения эмульсии EMUsplitRпроизводительностью до 0,5; до 1,0 и до 2,0 м3/час.

Дозирование реагента в поточный реактор производится автоматически пропорционально потоку отработанной СОЖ, регулировка производительностью линии производится в ручном режиме в зависимости от скорости флотации масляной фазы в сепараторе и качества водной фазы.

– автоматическая линия разделения эмульсии EMUControlR производительностью до 10,0м3/час., в отличие от EMUsplitR , EMUControl R оборудована системой контроля качества разложения и корректировки расхода реагента-деэмульгатора.

Сначала «EMUControl» автоматически определяет “точку расщепления” отработанной эмульсии и необходимую дозу реагента. Частотно регулируемые насосы с низким уровнем пульсации, производящие точную дозировку, обеспечивают высокую эффективность процесса.

Сенсор непрерывно отслеживает результат расщепления и в случае некачественного результата производит необходимую корректировку дозировки реагента. Все эти процессы осуществляются полностью автоматически.

Только в случае изменения характеристик эмульсии систему необходимо перенастраивать.

Большим преимуществом оборудования EMUsplitR и EMUControl является также то, что не требуется ёмкостей для хранения отработанных СОЖ, разложение происходит в непрерывном режиме и на выходе из сепаратора получаем масляную фазу (для дальнейшего обезвоживания) и водную фазу с низким остаточным содержанием нефтепродуктов (для дальнейшей доочистки, по необходимости)

Оборудование для доочистки водной фазы:

Комплектуется в зависимости от требований к качеству сточных вод Заказчика и включает оборудование как для химической обработки и (или) оборудование, основанное на физических процессах (мембранные и др.)

Источник: http://ckst.ru/catalog/ochistka-vod/utilizatsiya-smazochno-okhlazhdayushhikh-zhidkostei

Отработанные смазочно-охлаждающие жидкости

Одним из широко распространенных маслосодержащих сточных вод машиностроительных предприятий являются отработанные смазочно-охлаждающие жидкости (СОЖ). СОЖ на водной основе применяются при работе металлообрабатывающего оборудования и делятся на эмульсионные, полусинтетические и синтетические.

Эмульсолы, представляющие собой смесь эмульгатора (ПАВ), минерального масла и ряда присадок, применяются в виде 3-11 % эмульсии типа «масло-вода».

Полусинтетические СОЖ представляют собой смесь эмульгатора, воды, небольшого количества масла, а иногда и присадок, применяются в виде водных дисперсий.

Синтетические СОЖ получают на основе гликолей, полиалкиленгликолей с добавлением поверхностно-активных веществ, минеральных солей, применяются в виде водных растворов.

Срок службы СОЖ 1-го и 2-го типов обычно не превышает одного месяца.

Это вызвано тем, что в процессе многократного использования при механической обработке металлов СОЖ теряют свои технологические свойства в результате накопления металлических частиц (пыли), продуктов термического разложения масел, их окисления в процессе работы, образования смол, попадания в СОЖ смазок и специальных жидкостей из станков, повышения содержания солей в жидкости, микробиологического поражения. Отработанная эмульсия СОЖ подлежит замене.

Ввиду большой устойчивости эмульсий отработанных СОЖ сброс их на общие очистные сооружения предприятий ухудшает качество очистки сточных вод, так как высокоэмульгированные нефтепродукты не задерживаются в отстойниках и проходят через фильтры доочистки.

СОЖ практически не разлагаются естественным путем, поэтому недопустим их сброс в водоемы и на очистные сооружения без предварительного обезвреживания.

Из наиболее часто используемых методов для утилизации отработанных СОЖ могут быть выделены: реагентный метод, электрокоагуляционный, мембранные технологии и окисление.

Реагентные технологии переработки отработанных СОЖ заключаются в разрушении структуры эмульсии СОЖ химическими продуктами (деэмульгаторами). В качестве деэмульгаторов используют растворы HCl и H2SO4 и неорганические соли (CaCl2, MgCl2, сернокислое и хлорное железо). Реагентную обработку проводят с подогревом эмульсии до 70-80 °С при интенсивном перемешивании.

В большинстве случаев наряду с реагентной обработкой эмульсии используется коагуляционный способ разрушения отработанных СОЖ (деление на реагентный и коагуляционный условно). Коагулянты гидролизуются в воде с образованием хлопьевидных рыхлых структур, обладающих высокими адсорбционными свойствами.

В качестве коагулянтов чаще всего используют сульфат алюминия, хлорное железо, электрохимически получаемую гидроокись алюминия и др.

В ряде работ для разрушения высококонцентрированных масляных эмульсий предложено применять отработанные растворы ванн травления, содержащие серную кислоту и соли тяжелых металлов.

Однако этот метод, ввиду низкого значения рН, требует оборудования, изготовленного из коррозионно-стойких материалов, что не позволяет широко его использовать.

Перспективным направлением реагентного способа очистки является применение высокомолекулярных флокулянтов, таких как полидиметилдиаллиламмоний хлорид (ВПК-402) и полигексаметилендиамид.

Отличительными особенностями указанных флокулянтов является совокупность высоких деэмульгирующих свойств, бактерицидных свойств, низкой коррозионной активности, отсутствие вредного влияния на организм человека.

В промышленности реагентный способ обычно применяют совместно с коагуляционным, механическим и седиментационным. Типовая схема такой установки приведена на рис. 3.8. Отработанная эмульсия подается в отстойник 1, где она отстаивается в течение 6-12 ч.

Всплывшее масло поступает в накопитель 10, а шлам, осевший на дне отстойника – в сборник 9. Отстоявшаяся эмульсия сначала подается в смеситель 2 (одновременно с серной кислотой для снижения рН до 7), затем в центробежный сепаратор 4.

Выделенное масло поступает в накопитель 10, а эмульсия поступает на доочистку в реактор 7, где обрабатывается коагулянтом [AI2(SO4)3] в течение 20 мин при перемешивании воздухом.

Всплывший осадок направляется в отстойник 8, а очищенная вода после обработки гидроксидом кальция до рН 7-8 сбрасывается в канализацию. Осадок в сборнике 8 обрабатывается серной кислотой, в результате чего выделяется масло, которое поступает в сборник 10, а раствор, содержащий сульфат алюминия, перекачивается в емкость 6.

Недостатками реагентного и коагуляционного способов являются: загрязненность масляной фазы продуктами взаимодействия реагентов с компонентами эмульсии; необходимость изготовления аппаратуры и трубопроводов из кислотостойких материалов; значительная минерализация осветленной воды и непригодность ее для повторного использования в процессах приготовления эмульсий СОЖ.

Электрохимические методы разрушения эмульсий отработанных СОЖ обладают существенными преимуществами перед традиционными методами обработки воды, и в первую очередь они дают возможность в большинстве случаев отказаться от реагентного хозяйства и применения реагентов, кроме того, они удобны в эксплуатации и высокоавтоматизированы. Поэтому на машиностроительных предприятиях получила широкое распространение электрокоагуляция эмульсий отработанных СОЖ.

В литературе описаны способы очистки сточных вод, содержащих ПАВ, с помощью электрокоагуляции с использованием растворимых железного или алюминиевого электродов при плотности тока 0,008-0,1 А/см2.

Для предотвращения пассивации электродов используется механическое удаление образующегося осадка с электродов, переполюсовка, а также введение различных добавок, таких как хлориды натрия, кальция, соляной кислоты, перхлората натрия и др.

В результате комплексных исследований, проведенных в Харьковском политехническом институте, установлено, что наиболее перспективно применение колонных электрокоагуляторов (рис. 3.9).

Установка включает предварительную обработку воды путем ее подкисления до заданного рН, электрокоагуляцию и окончательное осветление.

В приемном сборнике сточной воды 1 происходит усреднение состава отработанной СОЖ, осаждение абразивных и металлических частиц и отстой неэмульгированного масла.

Отстоявшееся масло поступает в сборник 3 и затем направляется в отделение очистки для его повторного использования. Усредненную эмульсию подают в смеситель 4 для подкисления соляной кислотой до рН = 5,2 – 5,6.

При подкислении отработанной СОЖ, содержащей ПАВ, происходит вытеснение из молекул ПАВ ионов щелочных металлов протонами сильной кислоты

RCOOHNa + Н+ → RCOOH + Na+,

т.е. процесс сопровождается накоплением в эмульсии хлористого натрия.

Эмульсия из смесителя 4 самотеком направляется в зону коагуляции колонного электрокоагулятора 5, где она смешивается с электролитом, содержащим электрогенерированный коагулянт, и мельчайшими пузырьками водорода, выделяющимися на поверхности катода. В качестве электролита, подаваемого в электродный блок для образования гидроксида металла, применяют очищенную воду из отстойника.

Материалом для растворимого анода служат железо, алюминий и их сплавы. Продукты анодного растворения непрерывно удаляются из межэлектродного пространства восходящим потоком электролита и выделяющимся газом и смешиваются с очищаемой жидкостью в зоне над электродами.

В результате взаимодействия А1(ОН)3 с капельками масла и разрушения межфазной адсорбционной пленки на их поверхности происходит слипание (коалесценция) капелек.

Образующиеся укрупненные частицы масла флотируются на поверхность жидкости пузырьками водорода, а также транспортируются вверх потоком жидкости.

Образующийся на поверхности слой отходов в виде пены удаляется путем эжектирования сжатым воздухом. Очищенная вода из коагулятора 5 после прохождения дополнительной флотации направляется на окончательное осветление в отстойник вертикального типа. Масляные шламы накапливаются в специальном сборнике и в дальнейшем используются на заводах железобетонных конструкций для смазывания форм.

Недостаток этой технологии – использование дефицитного листового алюминия и его сплавов.

Возможна утилизация эмульсий СОЖ с применением мембранных (рис. 3.10) и термических технологий. Полунепроницаемые мембраны пропускают воду и задерживают растворенные и эмульгированные частицы.

Обратный осмос проводят при давленини от 1 до 8 МПа, ультрафильтрацию – при давлении от 0,2 до 1 МПа. Эффект очистки составляет около 99,5 %.

Используются мембраны типа МГА (обратный осмос), УАМ – для ультрафильтрации (ацетилцеллюлозные).

Рис. 3.10. Принципиальная схема установки очистки отработанной СОЖ ультрафильтрацией: 1 – разделительная емкость; 2 – сборник масла; 3 – приемная емкость; 4 – мембранный модуль; 5 – сборник фильтрата; 6 – магнитный фильтр; 7 – напорный фильтр; 8 – насос

Отработанная эмульсия из емкости 1 насосом 8 через напорный фильтр 7 и магнитный фильтр 6 подается в мембранный модуль 4. Фильтрат (водная фаза) непрерывно отводится из установки в емкость 5, а масляный концентрат направляется в емкость 1.

В конце процесса разделения с помощью вентилей перекрывается подача эмульсии в аппарат 4 и оставшийся концентрат перекачивается насосом 8 в разделительную емкость 3, оборудованную паровым регистром, где расслаивается на органическую и водную фазы.

Органическая часть накапливается в сборнике 2, а вода сливается в емкость 1 и вместе с новой порцией отработанной эмульсии отправляется на разделение.

Преимущества: малая металлоемкость, чистота выделенной масляной фазы. Недостатки: малая тепловая, химическая и механическая прочность мембран, чувствительность к загрязнениям, осадкообразование на мембране, небольшая производительность, проблема утилизации концентратов.

Из термических методов наибольшее распространение получили огневое обезвреживание и упаривание.

Процесс огневого обезвреживания отработанных СОЖ заключается в следующем: отработанные СОЖ нагреваются паром до 90-95 °С, затем проходят фильтры грубой и тонкой очистки, снова нагреваются до 120-130 °С, после чего направляются на форсунки для сжигания в топке котла или печи. Производительность печи от 150 л/ч (на мазуте) до 400 л/ч (на газе) отработанной эмульсии.

Упаривание отработанных эмульсий возможно осуществлять в выпарных аппаратах стандартной конструкции, но процесс энергоемкий, возникают трудности в обеспечении равномерного распределения эмульсии.

На рис. 3.11 представлена технологическая схема разложения эмульсий отработанных моющих растворов (технологическая разработка НПП «ЭКОБ»).

Отработанная СОЖ «ВЕЛС-1» поступает через фильтр 1 в накопительную емкость 2, где происходит отстаивание эмульсии. Отделившееся неэмульгированное масло снимается дисковым маслоотделителем 3, установленным в накопительной емкости, и подается в бак приема масла 4.

Система приготовления коагулянта состоит из электрореактора 5 и накопителя коагулянта 6. Вода с поверхности накопителя 6 забирается насосом 14 и прокачивается через электрореактор 5, где происходит растворение железной стружки. Циркуляцией по замкнутому контуру «накопитель 6 – насос 14 – электрореактор 5» обеспечивается необходимая концентрация коагулянта и разлагающей суспензии.

Из накопителя 6 суспензия коагулянта порциями подается насосом 15 в реакторы-отстойники 7 или 8, работающие попеременно, куда также подается на разложение эмульсии отработанная СОЖ в определенном соотношении с суспензией коагулянта. Их перемешивание происходит за счет циркуляции.

После разложения эмульсии (продолжительность до 0,5 часа) содержимое аппаратов 7 и 8 расслаивается путем отстаивания.

Очищенная вода с поверхности реакторов-отстойников 7 или 8 насосом 16 откачивается в накопительную емкость 9, из которой подается на доочистку в фильтр 10, заполненный тканью из углеродного волокнистого материала, который периодически регенерируется паром.

В нем происходит адсорбция органических соединений и частично солей, содержащихся в воде. После фильтра 10 вода подвергается бактерицидной ультрафиолетовой обработке в аппарате 11 и поступает в накопительную емкость 12.

Суспензия коагулянта вместе с адсорбированным на нем маслом, осевшая в реакторах-отстойниках 7 или 8, подается насосом 19 на вакуум-фильтр и направляется на утилизацию, технология которой также разработана (при получении асфальтобетона и керамзита). Фильтрат из вакуум-фильтра направляется в емкость 9, вода из накопительной емкости 12 используется для изготовления новых партий СОЖ.

Отходы растворителей

Многие технологические процессы в промышленности и на транспорте связаны с использованием органических растворителей, которые, выполнив свою роль, уносятся с воздухом вентиляционной системой, загрязняя окружающую среду, либо сливаются в накопители и заменяются свежими.

Общее количество растворителей, ежегодно расходуемых предприятиями страны, приближаются к 0,5 млн. т. Все растворители относятся к легковоспламеняющимся жидкостям (ЛВЖ), являются пожаро-, взрывоопасными веществами.

Их сброс в накопители, унос паров в атмосферу наносят серьезный ущерб окружающей среде.

По степени опасности ЛВЖ делят на три группы (табл. 3.10).

Отходы растворителей необходимо собирать и подвергать утилизации. Однако предприятия далеко не всегда утилизируют растворители, так как по экономическим соображениям не заинтересованы в их повторном использовании. Объясняется это тем, что многие методы регенерации растворителей экономически неэффективны.

Таблица 3.10. Температура вспышки ЛВЖ

| Группа опасности ЛВЖ | Температура вспышки в тигле, °С |

| закрытый | открытый |

| I – особо опасные II – постоянно опасные III – опасные | < минус18 минус 18—23 23—26 |

Источник: https://megalektsii.ru/s4649t2.html

Сравнение и обобщение различных методов утилизации эмульсии СОЖ на промышленных предприятиях

В металлообработке применяемой промышленностью образуется большое количество сточных вод, состоящих из разных эмульсий (СОЖ, после токарной и фрезерной обработки металла, литья под давлением), а также моющих растворов моющих машин. Эти стоки состоят из воды и растворенных в ней опасных веществ, что не позволяет сбрасывать их в канализацию или водоёмы.

Существует несколько способов для достижения необходимого качества воды, соответствующего нормам ПДК, уменьшения количества отходов сдаваемых на утилизацию или для обеспечения замкнутой системы водо оборота на промышленном предприятии .

Самыми распространёнными методами переработки отработанных технологических жидкостей являются химическое разложение, мембранная очистка и выпаривание.

ВАКУУМНО-ДИСТИЛЛЯЦИОННЫЕ УСТАНОВКИ ПРЕДЛАГАЮТ НАИБОЛЕЕ СОВРЕМЕННОЕ И ЭКОНОМИЧНОЕ РЕШЕНИЕ, ЧЕМ ФИЗИКО-ХИМИЧЕСКОЕ РАЗЛОЖЕНИЕ ИЛИ МЕМБРАННАЯ ОЧИСТКА

Физико-химический метод: разложение Под разложением понимается обработка смазочно охлаждающей жидкости СОЖ разделением ее на две фазы «жидкость» и «масло».

Для переработки необходимо несколько стадий: – разделение неэмульгированных (поверхностных) масел – разделение твёрдых частиц – разложение эмульсии – разделение полученных фаз Химическое разложение производится путём добавления химикатов в сточные воды содержащие эмульсию (СОЖ). Для достижения необходимого результата необходимо соблюдать дозировку химических средств.

«Кислое разложение» требует применения более коррозионностойких и, но не всегда дорогих, материалов для изготовления оборудования (полиэтилен полипропилен). Полученную воду перед сливом в канализацию требуется нейтрализовать, для этого необходимо добавление щёлочи. Вследствие этого в очищенной воде содержится значительное количество солей, что не позволяет повторно использовать воду.

Механический метод: мембранная очистка Другим методом переработки эмульсий является ультрафильтрация (обратный осмос ). Под повышенным давлением (5-10 Бар) загрязнённая вода (эмульсия, сож) проходит через пористую керамическую мембрану. Вода проходит через поры мембранного фильтра, а масла, жиры и воски задерживаются на мембранах.

Однако такой метод обладает целым рядом недостатков. Остаточная влажность остатка составляет в среднем 50-60%. Значительным недостатком обратноосмотической системы является ограничение применения при изменениях состава жидкости, т.е. изменение состава жидкости может вызвать выход из строя мембран.

Кроме этого, в процессе эксплуатации мембраны засоряются твёрдыми частицами и маслами. Из-за этого снижается производительность системы, и повышаются энергетические затраты, а также ухудшается качество очищенной воды. Поэтому требуется постоянная очистка системы от отложений с помощью химикатов.

Термический метод: выпаривание/дистилляция

Одним из самых удобных методов разделения веществ является дистилляция. Для выпаривания жидкости содержащей различные химические вещества предлагаются разные технические решения.

В последнее время для снижения энергопотребления все чаще используют энергию конденсации для нагрева входящей (выпариваемой) жидкости. Поэтому выпарные установки с внешним нагревом (пар), как правило, дешевле, чем выпариватели с тепловым насосом или выпариватели, основанные на принципе прямой конденсации водяного пара.

Но эксплуатационные расходы значительно выше, что в конечном итоге приводит огромным затратам в процессе работы

1. Выпариватели с тепловым насосом В данных установках создаётся вакуум (около 900 мБар), рабочая температура кипения составляет 30-45 °С. Энергия от конденсации пара для нагрева поступающей на выпаривание холодной воды производится с помощью теплового насоса, состоящего из компрессора и циркулирующего фреона. Таким образом, теплопередача осуществляется путём циркуляции хладагента.

Преимуществами данного метода являются низкая температура, соответственно, переработка агрессивных жидкостей вызывает минимальную коррозию стенок рабочей камеры. Так, например, с помощью этих выпарных установок производится сгущение фруктовых соков в пищевой промышленности. Очистка высокоагресивных растворов содержащих различные химические вещества, такие как кислоты и хлориды.

Очень высокое качество дистиллята по сравнению с установками с прямой кондесацией пара. Так как в установке с тепловым насосом пар движется под воздействием физических процессов а не гонится принудительно компрессором.

По опыту изготовления выпарных установок можно сказать что практически в установке с прямой конденсацией пара не возможно добиться частоты дистиллята как в установке с тепловым насосом. Необходимо отметить что в выпарной установке с тепловым насосом частота дистиллята легко регулируется оператором. В установке с прямой конденсацией пара это сделать не возможно.

Недостатком данного метода является относительно высокое энергопотребление по сравнению с выпарной установкой с прямой конденсацией водяного пара. 2. Выпаривание с прямой конденсацией водяного пара Для снижения энергопотребления, необходимой для испарения воды, были разработаны вакуумные выпариватели, где энергопередача осуществляется путём прямой конденсации водяного пара.

С помощью вакуумного насоса в испарителе создаётся давление около 700 мБар. Благодаря создаваемому разряжению исходная жидкость всасывается в выпарную систему. При пониженном давлении жидкость начинает кипеть при температуре 86 °С.

Образующийся водяной пар всасывается вакуумным насосом, конденсируется при большем давлении на внешней стенке теплообменника выпарного аппарата для нагрева исходной жидкости.

Так как температура конденсации пара при атмосферном давлении около 100 °С, то благодаря более низкой температуре исходной жидкости (85 °С) пар конденсируясь на стенках теплообменника передаёт выпариваемой жидкости энергию для испарения. В системе возникает энергетическое равновесие. Единственным источником энергопотребления системы является вакуумный компрессор.

По сравнению с выпарными установками с тепловым насосом данные установки отличаются чуть более низким потреблением энергии (55-70 Вт/л). Однако после вакуумно-дистилляционных установок с прямой конденсацией пара, требуется доочистка дистиллята. Преимущества установок с прямой конденсацией пара. Низкое энергопотребление простота обслуживания. Возможность перерабатывать большие объемы сточных вод.

Недостатки относительно низкое качество дистиллята, невозможность регулировать качество дистиллята. Невозможность перерабатывать коррозионно-активные жидкости, из за высокой температуры кипения. Компрессор используемый в установке очень дорогой, в случае выхода его из строя в процессе эксплуатации все преимущества экономии сводятся на нет. Продавцы зачастую умалчивают об этом обстоятельстве.

Выводы: Вакуумно-дистилляционные установки предлагают наиболее современное и экономичное решение, чем физико-химическое разложение или мембранная очистка. При этом требуется очень тщательный и взвешенный подход при выборе оборудования. С учетом различных характеристик выпариваемой жидкости. Вакуумная дистилляция является одним из самым экономичных из описываемых методов. Высокое качество дистиллята позволяет использовать его повторно в технологических процессах предприятия, благодаря этому значительно снижаются расходы на использование чистой (свежей) воды, организуется замкнутый водооборот. При этом повышается не только культура производства, но и экономическая эффективность предприятия.

В компании Чистые технологии могут предложить вам выпарную установку с тщательно подобранными параметрами. Мы являемся производителями выпарных установок. Имеем возможность изготавливать установки как с тепловым насосом так и с прямой конденсацией пара, под необходимые клиенту параметры.

Источник: http://vypar.ru/sravnenie-i-obobshchenie-razlichnyh-metodov-utilizacii-emulsii-sozh-na-promyshlennyh-predpriyatiyah

6. Анализ методов утилизации отработанной смазочно-охлаждающей жидкости

В металлообрабатывающей промышленности ежедневно образуется большое количество сточных вод, состоящих из различных эмульсий, а также моющих растворов. Эти стоки содержат опасные вещества, что не позволяет напрямую сбрасывать их в городскую канализацию или водоёмы.

Направляя водную составляющую отработанной СОЖ на биоочистное сооружение, необходимо знать, какие загрязнения будут распадаться на активном иле, а какие останутся на полях в виде неизменного осадка и их количества.

Кроме того, важно учитывать возможность наличия в СОЖ добавок, токсичных для окружающей среды очистных сооружений.

Методы очистки сточных вод разделяются на механические, физико-химические, химические, биологические и термические.

Попадание в СОЖ масел, смазок и специальных жидкостей из гидравлических систем, станков и станов, повышение содержания солей жесткости в водной фазе (выпаривание воды из эмульсии и внесение солей жесткости при добавлении воды), микробиологическое поражение (загнивание) – всё это приводит к разрушению СОЖ, и возникает необходимость в её замене и последующей утилизации.

Существует множество технических решений для достижения качества воды, соответствующего ПДК, уменьшения количества осадка или для обеспечения замкнутой системы водопользования.

В качестве примера ниже приводятся существующие и применяемые способы обезвреживания токсичных промышленных отходов.

-Жидкофазное окисление. Используется для обезвреживания жидких отходов, в том числе СОЖ. Его суть заключается в окислении кислородом органических и элементоорганических примесей при температуре 150-350 градусов при давлении 2-28 МПа.

-Гетерогенный катализ. Существует три его разновидности: термокаталитическое окисление, термокаталитическое восстановление, профазное каталитическое окисление.

-Пиролиз промышленных отходов. Окислительный пиролиз – это процесс термического разложения промышленных отработанных СОЖ при их частичном сжигании или непосредственном контакте с продуктами сгорания топлива. Данный метод применим для обезвреживания вязких и пастообразных отходов, шламов с большим содержанием смолы, влажных осадков, загрязненных мазутом маслами и другими соединениями.

-Огневая переработка. Этот метод переработки токсичных отходов классифицируется в зависимости от способов обезвреживания.

а) сжигание отходов способных гореть;

б) огневой окислительный методнегорючих отходов;

в) огневой восстановительный метод используется для уничтожения отходов без получения каких-либо побочных продуктов, пригодных для дальнейшего использования.

г) огневая регенирация предназначена для извлечения из отходов какого-либо производства реагентов, используемых в этом производстве или восстановления отработанных реагентов или материалов.

-Плазменный метод. Это одно из перспективных направлений в области утилизации опасных отходов с применением низкотемпературной плазмы.

-Реагентный метод разложения отработанных эмульсий – наиболее часто используемый метод с предварительной очисткой от механических примесей является. Его основным достоинством является простота реализации технологического процесса, доступное оборудование и материалы.

Технологические системы утилизации СОЖ с применением реагентов-коагулянтов, флокулянтов, минеральных кислот и щелочей – действуют на ряде крупных предприятий.

-Сорбционный метод разрушения эмульсий – использует гидрофобизированные порошки (ГФП) на основе природных сорбентов (диатомита, опоки). Установлена возможность и эффективность их применения, как для разрушения отработанной эмульсии, так и для очистки водной и масляной фаз.

Утилизация базируется в основном на:

-Разделении масла и воды;

-Сжигании масляной фазы;

-Очистке и отводе воды.

Самыми распространёнными методами переработки отработанных технологических жидкостей являются химическое разложение, мембранная очистка и выпаривание.

Рассмотрим принципиальную схему утилизации эмульсий СОЖ с применением мембранных на рисунке 6.1. Полунепроницаемые мембраны пропускают воду и задерживают растворенные и эмульгированные частицы.

Обратный осмос проводят при давленини от 1 до 8 МПа, ультрафильтрацию – при давлении от 0,2 до 1 МПа. Эффект очистки составляет около 99,5 %.

Используются мембраны типа МГА (обратный осмос), УАМ – для ультрафильтрации (ацетилцеллюлозные).

Рисунок 6.1 Принципиальная схема установки очистки отработанной СОЖ ультрафильтрацией

1 – разделительная емкость; 2 – сборник масла; 3 – приемная емкость; 4 – мембранный модуль; 5 – сборник фильтрата; 6 – магнитный фильтр; 7 – напорный фильтр; 8 – насос

Отработанная эмульсия из емкости 1 насосом 8 через напорный фильтр 7 и магнитный фильтр 6 подается в мембранный модуль 4. Фильтрат (водная фаза) непрерывно отводится из установки в емкость 5, а масляный концентрат направляется в емкость 1.

В конце процесса разделения с помощью вентилей перекрывается подача эмульсии в аппарат 4 и оставшийся концентрат перекачивается насосом 8 в разделительную емкость 3, оборудованную паровым регистром, где расслаивается на органическую и водную фазы.

Органическая часть накапливается в сборнике 2, а вода сливается в емкость 1 и вместе с новой порцией отработанной эмульсии отправляется на разделение.

Преимущества: малая металлоемкость, чистота выделенной масляной фазы. Недостатки: малая тепловая, химическая и механическая прочность мембран, чувствительность к загрязнениям, осадкообразование на мембране, небольшая производительность, проблема утилизации концентратов.

Из термических методов наибольшее распространение получили огневое обезвреживание и упаривание.

Процесс огневого обезвреживания отработанных СОЖ заключается в следующем: отработанные СОЖ нагреваются паром до 90-95°С, затем проходят фильтры грубой и тонкой очистки, снова нагреваются до 120-130°С, после чего направляются на форсунки для сжигания в топке котла или печи. Производительность печи от 150 л/ч (на мазуте) до 400 л/ч (на газе) отработанной эмульсии.

Упаривание отработанных эмульсий возможно осуществлять в выпарных аппаратах стандартной конструкции, но процесс энергоемкий, возникают трудности в обеспечении равномерного распределения эмульсии.

Исследования и испытания непрерывно проводятся для нахождения оптимальных способов очистки и утилизации отработанной СОЖ. Многочисленны исследования доктора технических наук Е.М. Булыжева, опубликованные в ряде технических журналов, например в Инженерном журнале. – 2009. – №3 опубликован “Детерминированно-вероятностный подход к разработке теории очистки СОЖ” [3] и д.р.

Предприятиями постоянно модернизируются уже испытанные установки для очистки СОЖ. Предлагаются технологичные решения по обеспечению более эффективных методов очистки.

Примечательны публикации в еженедельном выпуске “Инновационные технологии в Беларуси: инвестиции, наука, техника”, в частности статья “Более 140 очистных сооружений построят и реконструируют на белорусских водоемах за пятилетку”.

Но особенно обоснованным и усовершенствованными являются установки очистки, предложены лауреатом премии правительства РФ в области науки и техники доктором технических наук, доцентом Е.М. Булыжевым.

Разработанная им монография посвящена созданию нового поколения экономически доступных кассетных патронных магнитных сепараторов для очистки больших объемов водных технологических жидкостей.

Представлены концепция разработки очистителей и новые подходы к их моделированию, методики расчета, проектирования и оптимизации многорядных кассетных патронных магнитных сепараторов.

Рассмотрены особенности эксплуатации разработанных очистителей, их способность к адаптации при изменении исходных условий очистки (производительности, температуры, степени загрязнения и др.), и внутренней структуры, в частности, при выведении из рабочего состояния одной или нескольких ступеней очистки.

Установлена особенность наследования дисперсности составов механических примесей в процессе очистки жидкостей в магнитных полях. Результаты исследований, представленные в монографии, являются основой для разработки общего теоретического подхода к созданию нового поколения высоко эффективных систем очистки водных технологических жидкостей в машиностроении и металлургии.

Источник: http://prod.bobrodobro.ru/28843